Closed-Loop-PLM

Entwicklungskreisläufe beschleunigen

Als digitaler Zwilling gilt im Anlagenbau meist das virtuelle Abbild eines realen Produkts. PLM-Softwarehersteller Procad hat mit dem digitalen Informationszwilling einen Ansatz mitentwickelt, der das Prinzip der Lebenslaufakte einer Maschine mit dem Zielbild eines vollständigen digitalen Zwillings verbindet. Das Ziel: beschleunigte Entwicklungskreisläufe.

Mit den Werkzeugen und Methoden, die häufig unter den Begriffen Digitalisierung und Industrie 4.0 gefasst werden, können Unternehmen heute neue Geschäftsmodelle entwickeln, zusätzliche Absatzkanäle erschließen und die Online- mit der Offline-Welt verbinden. Ein Unternehmen verkauft beispielsweise nicht mehr nur eine Pumpe, sondern den Service ‚Garantierte Durchflussmenge‘. Statt dem Kunden einen Kopierer ins Büro zu stellen, wird eine bestimmte Summe an Kopien pro Jahr in Rechnung gestellt (pay-per-use). Solche Zahlungsmodelle sind einer der wesentlichen Punkte bei der Entwicklung neuer Geschäftsmodelle. Sie sollen Kunden unter anderem langfristig binden. Wer sich mit der Digitalisierung in der Produktentstehung beschäftigt und ein ganzheitliches Informationsmanagement betreibt, hat die passenden Weichen zu neuen Geschäftsmodellen bereits in Reichweite.

Die Lebenslaufakte

Neue Anlagen und Maschinen weisen einen immer höheren Grad an Software und Elektronik auf. Maschinenbauer, die Produktinformationen zu ihren Anlagen über deren Lebenszyklus hinweg in einem PDM/PLM-System zusammentragen, schaffen damit eine Lebenslaufakte im Sinn eines digitalen Informationszwillings.

Was ist der Unterschied?

Doch wie unterscheidet sich dieser Informationszwilling von Konzepten zu digitalen Zwillingen? Als digitaler Zwilling gilt ein computergestütztes Modell eines realen Objektes, das etwa für Simulationen zur Verfügung steht. Oft übermitteln installierte Sensoren Daten des realen Objektes an die verknüpfte IT-Plattform, wo sie verarbeitet und auswertet werden. Das dient der Fehlervermeidung beim Betreiber, der Qualitätssicherung vor Ort oder der Produktoptimierung beim Hersteller des Objektes dienen. Der Einsatz vollständiger digitaler Zwillinge steht derzeit jedoch in den meisten Branchen noch am recht weit Anfang. Mit dem digitalen Informationszwilling will Procad einen einfacheren Weg aufzeigen, sich das Konzept zunutze zu machen. Anlagenbauer, die in ihrem im PLM(Product Lifecycle Management)-System eine Lebenslaufakte aufgebaut haben – eine Sammlung der Produktinformationen zu Anlagen über deren Lebenszyklus hinweg – verfügen bereits über hochinteressante Daten für den digitalen Zwilling. Produktinformationen werden kundenbezogen oder projektspezifisch zusammengeführt und repräsentieren die ausgelieferte Maschine als digitaler Informationszwilling. Das Zusammenspiel von historischen Anlagendaten und Echtzeit-Informationen ist eine gute Grundlage, die Anlagenverfügbarkeit zu steigern. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Paralleles Informationsmanagement

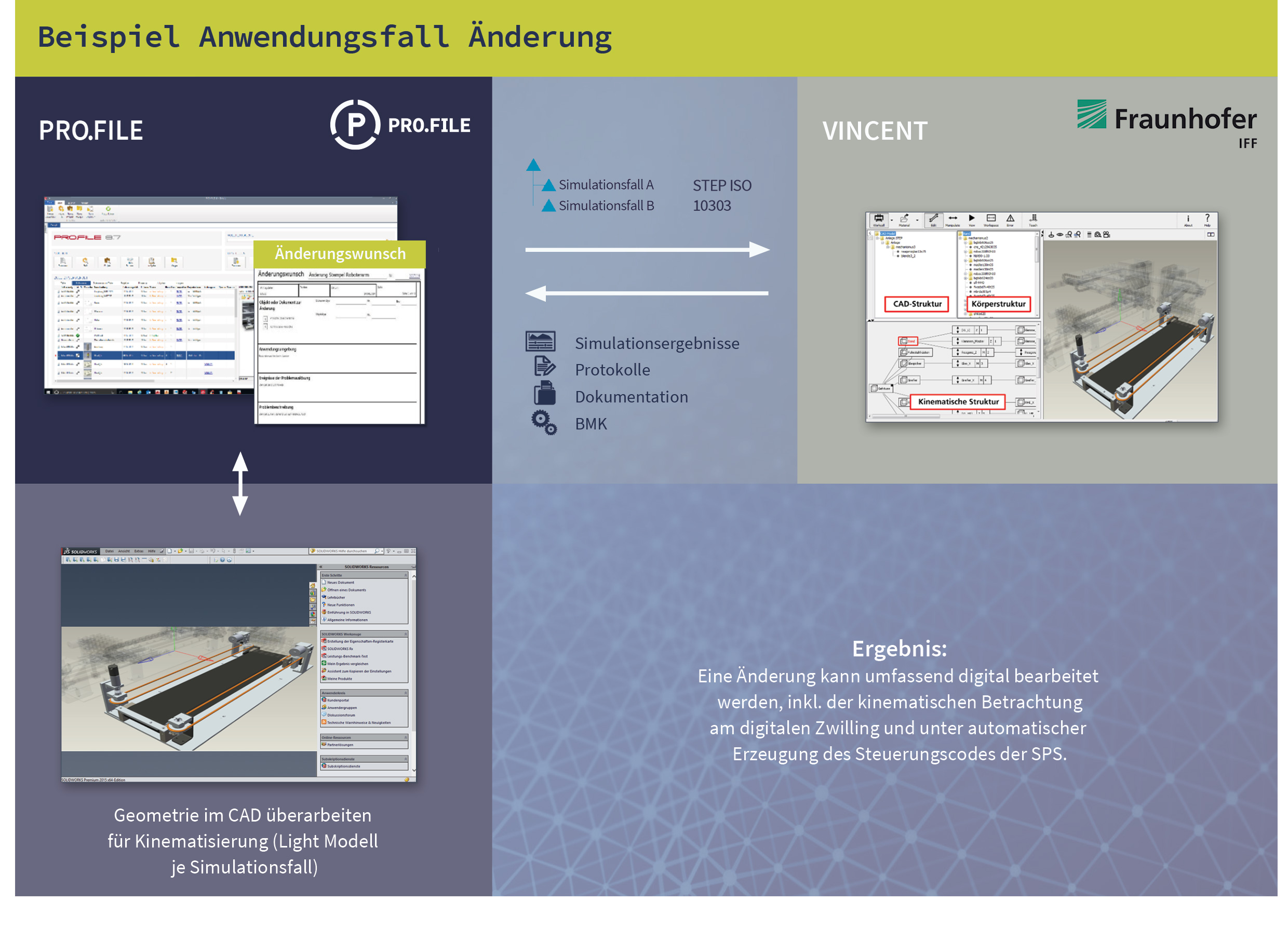

Ein solches Konzept aus digitalem Zwilling und digitalem Informationszwilling wurde im Forschungsprojekt ‚CPPSprocessAssist‘ entwickelt, das am Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF angesiedelt ist. Der digitale Informationszwilling wurde dabei durch die Procad-Plattform Pro.File abgebildet. Entstanden ist ein Assistenzsystem auf Basis cyber-physischer Produktionssysteme, das aus Modulen zur Prozesskonformität und Sensorik besteht, sowie ein auf PLM(Product Lifecycle Management)-Basis abgebildetes paralleles Informationsmanagement.

Eindeutiger Zugriff über das BMK

Der im PLM-System abgebildete digitale Informationszwilling unterfüttert den digitalen Zwilling. Alle Informationen von der Entwicklung über die Projektierung bis über die Inbetriebnahme hinaus werden zur Verfügung gestellt und in der Betriebsphase alle Bauzustände der Anlage dokumentiert. Eine besondere Rolle kommt dabei dem Betriebsmittelkennzeichen (BMK) zu, einer konkreten Bauteilnummer (ID) jedes einzelnen Anlagenteils. Über das BMK ist der eindeutige Zugriff auf Teile und Dokumentationen möglich. Beim Aufbau eines digitalen Zwillings sollte das BMK möglichst früh vergeben werden, um die späteren Prozesse zu beschleunigen und die verschiedenen Disziplinen MCAD, ECAD und Steuerungsprogramm früh zu parallelisieren. Innerhalb der PLM-Software kann ein Konstrukteur das BMK vergeben; damit ist dort nicht nur die entwickelte Anlage, sondern die reale abgebildet. Entlang der Anlagenstruktur (Bill of Material, BOM) werden alle Daten, Dokumente und Informationen über die Anlage im Product Data Backbone des PLM abgelegt. Die Speicherung der BMK erfolgt am Teilestamm. Die Dokumentation ist damit konform zur Lebenslaufakte (DIN EN 77005) und kann im weiteren Verlauf ergänzt werden. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Virtuell testen

Entwicklungszeiten und Projektierung im Anlagenbau sind heute zumeist sequentielle Abläufe und bedürfen intensiver Kommunikation und Abstimmung zwischen den einzelnen Abteilungen. Die Konstruktion übergibt der Automatisierung ein ’starres‘ Werk, das dann zum Leben erweckt werden muss. Die Anlage wird real als Prototyp aufgebaut, um Funktionen und Kinematik testen zu können. Dies verläuft nicht immer reibungslos. Im Forschungsprojekt setzen die Beteiligten daher auf ‚Vincent'(Virtual Numeric Control Environment), ein eigens entwickeltes Tool für die Kinematisierung. Es setzt auf dem PLM-System auf, aus dem es die 3DCAD-Modelle über das Step-Austauschformat bezieht. Das Tool ermöglicht das virtuelle Vorführen der Abläufe durch die Bewegung der Anlagenelemente aus dem CAD-Modell anhand von Zeit, Ort, Geschwindigkeit und Beschleunigung. Bauteile werden zu Baugruppen und kinematischen Modellgruppen zusammengeführt und CAD-Komponenten werden kinematischen Strukturen (Körper, Achsen, Verbindungen) zugeordnet. Das Tool übernimmt zudem Modelloptimierungen (Simulationsfallverwaltung) und kann den den Zwilling um Zusatzelemente wie Werkzeugsysteme, Sensorik und Kameras ergänzen.

Sehen, was möglich ist

Mittels Kinematisierung wird überprüft, ob die Änderungen möglich sind und die neuen Abläufe kollisionsfrei erfolgen. Die Simulationsergebnisse gibt der digitale Zwilling an den Informationszwilling zurück. Die Änderung ist somit rückwärts dokumentiert, ohne dass sie real durchgeführt wurde. Nachdem diese Simulationsergebnisse zurückgegeben wurden, wird die neue Steuerungssoftware an die Produktion bzw. die Anlage selbst übergeben. Das Fraunhofer IFF hat das System bei verschiedenen Sondermaschinenbauern getestet. Dabei gelang es, die Inbetriebnahmezeiten um bis zu 70 Prozent und die Entwicklung/Programmierung um bis zu 50 Prozent zu reduzieren.

Closed-Loop-PLM

Product Lifecycle Management ist zu einer ganzheitlichen Disziplin geworden – vom Anforderungsmanagement bis zur Verarbeitung von IoT-Daten. Bei jedem Arbeitsschritt müssen PLM-Systeme Informationen aus den mechatronischen Disziplinen berücksichtigen sowie Informationen aus dem Lifecycle zurück in die Produktentstehung bringen. IoT-Daten aus dem Betrieb sind wertvolle Informationen für Rückschlüsse in der Produktentstehung und dem Produktmanagement. Sie fließen direkt in den Verbesserungsprozess (Änderungsmanagement) ein – das Product Lifecycle Management entwickelt sich zu einem Closed Loop-PLM.