Additive Fertigung

Gussmodell aus dem 3D-Drucker

Der Luftfahrt-Zulieferer Sogeclair hat einen Weg gefunden, 30 Prozent Gewicht bei Flugzeugtüren zu sparen. Möglich macht das eine Kombination von altbewährtem Feinguss und Modellen aus dem 3D-Drucker. Der einzige Prototyp war kürzlich auf der Pariser Luftfahrtshow zu sehen und demonstiert einmal mehr das Potenzial der additiven Fertigung.

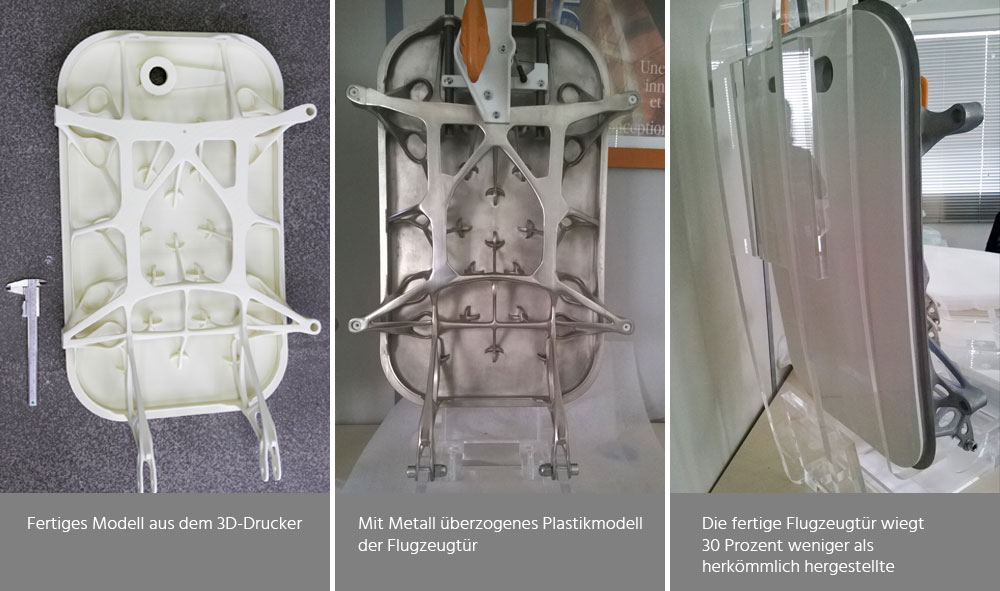

Luftfahrt-Zulieferer immer mehr Teile in Leichtbau realisieren. Ein Lösungsansatz sind 3D-Drucker, die aluminium- und titanlasergesinterte Bauteile in grundlegend neuen und materialsparenden Geometrien drucken können. Doch das Verfahren ist teuer und geht nur mit eher kleinen Teilen. Voxeljet hat nun eine Methode gezeigt, wie sich sogar Flugzeugtüren mit hocheffizienten Geometrien herstellen lassen. Dafür kombiniert der 3D-Druckspezialist additive Fertigung mit dem bewährten Feinguss: Ein 3D-Drucker stellt die Feingussmodelle vorher aus Kunststoff (PMMA) additiv her, wodurch sich die Grenze für die Bauteilgröße deutlich verschiebt. Ein Anwender der 3D-gedruckten Gussformen ist der Aerospace-Zulieferer Sogeclair. Die auf additive Fertigung ausgelegte Geometrie der Flugzeugtür, benötigt mit ihrem bionischen Geflecht aus Aluminium-Streben bei gleicher Robustheit deutlich weniger Material und ist 30 Prozent leichter.

Die Konstruktion ist am CAD-Arbeitsplatz ist kein Problem – gerade die Produktion der Modelle bislang aber sehr aufwendig. Zur Lösung gehört in diesem Fall das 3D-Drucksystem VX1000 von Voxeljet, das mit einem Bauraum von 1.000x600x500 Millimetern zu den größten industriellen 3D-Drucksystemen für Feingussmodelle zählt. Die Tür kommt im Kunststoff PMMA aus dem Drucker heraus, was später sehr gut ausbrennen lässt. Ist das PMMA-Modell fertig, wird es mit einem heißen Wachs infiltriert, um die Oberflächen zu versiegeln. Der nächste Arbeitsschritt erfolgt in der Gießerei. Mitarbeiter versehen das gedruckte Modell mit Keramikschichten und schmelzen das Modell in einem Ofen aus. Übrig bleibt eine Gussform aus Keramik, die mit flüssigem Aluminium gefüllt wird. Ist das Metall ausgehärtet, schlagen Mitarbeiter die Keramikschicht ab und legen die fertige Flugzeugtür frei. Zu sehen war der erste Prototyp vom 19. bis 25. Juni 2017 am Sogeclair-Stand auf der Pariser Luftfahrtshow.