Software-defined Manufacturing

Paradigma für die volatile Produktion

Das Forschungsprojekt ‚Software-defined Manufacturing für die Fahrzeug- und Zulieferindustrie‘, kurz SDM4FZI, beschäftigt sich damit, die Komplexität der Anwendung von starrer Hardware in flexible Software zu verlegen. Das Ziel ist eine flexible, wandlungsfähige und dynamische Produktion durch eine Referenzarchitektur, eine neue technologische Infrastruktur und Methoden für wandlungsfähige Produktionssysteme.

Kurze Innovationszyklen wie in der IT, davon kann jeder Produktionstechniker nur träumen. Doch genau das ist das Ziel, woran im SDM4FZI-Projekt in drei Jahren von rund 30 Unternehmen unter der Leitung von Bosch, dem ISW der Universität Stuttgart und dem Karlsruher Institut für Technologie geforscht wird – gefördert mit 35 Millionen Euro vom Bundesministerium für Wirtschaft und Klimaschutz. Im Ergebnis sollen sich einzelne Komponenten bis hin zu ganzen Fabriken flexibel durch Software planen, steuern und verändern lassen. Das ebnet der Automobilindustrie den Weg zu mehr Varianten und schnelleren Modell- und Produktwechseln. Der Gedanke vollautomatischer Adaptivität einer Produktion ist nicht neu, in Zeiten hochvolatiler Märkte und Unsicherheit gewinnt er jedoch an Bedeutung.

Impulsgeber Engpasstheorie

In der Produktions-IT hält diese Flexibilität in neuen Optimierungs- und Planungstools bereits Einzug. Mit Bezug zur Engpasstheorie lässt sich jedoch feststellen: Die Leistung oder Flexibilität eines Gesamtsystems wird durch seine schwächste Komponente definiert. Das ist in diesem Fall das Produktionssystem. Starr verbundene Linien, aufwendig eingerichtet für ein einziges Produkt mit einem starren Verbund von Hard- und Software proprietärer OT-Systeme in einem komplexen Gesamtverbund. Dieser besteht nicht willkürlich, sondern ist bedingt durch technische Anforderungen von z.B. Determinismus, Safety, Prozessfähigkeiten und Performance-Optimierung der Massenproduktion. Was im Zuge der Arbeiten zu Industrie 4.0 mit bestehender und aktueller Forschung jedoch gelernt ist: All das geht auch flexibel – mit neuen Technologien für die Produktion – wenn es einen einheitlichen Rahmen gibt. Diesen soll Software-defined Manufacturing (SDM) bilden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Technologisches Ökosystem

Das zukünftige technologische Ökosystem der Produktion könnte einfach wie ein Smartphone sein. Eine Plattform für verschiedene Anwendungen, mit einheitlichen Schnittstellen in Hard- und Software auf Basis einer gemeinsamen Architektur. Und den Möglichkeiten, das Potenzial der zugrunde liegenden Hardware bestmöglich auszuschöpfen. Für die Produktion ergeben sich daraus im Wesentlichen zwei Anforderungen: Benötigt wird eine technologische Infrastruktur, die im Rahmen der Hardware über einheitliche Schnittstellen vollständig durch Software flexibel ist und zweitens ein Referenzmodell, das vorhandene Systeme abstrahiert und ermöglicht, Software mit einheitlichen Schnittstellen zu generieren, zu testen und im Werk zu deployen.

Die notwendige Infrastruktur

Verschiedene Schlüsseltechnologien bilden die Basis des SDM-Ökosystems. Dazu gehören zunächst die notwendigen Plattformen von programmierbaren Logik-Bausteinen (FPGAs) über Feldgeräte, Industrie-PCs und Edge Computing-Hardware bis hin zur Cloud-Infrastruktur. Diese stellen die Rechenkapazität mit unterschiedlichen Eigenschaften für die Ausführung verschiedener Applikationen zur Verfügung und bilden die Schnittstelle zur anpassbaren Hardware. Für eine einheitliche Nutzbarkeit, dem Deployment und der Orchestrierung neuer Anwendungen kommen Virtualisierungslösungen zum Einsatz. Dazu gehören IT-Standards wie virtuelle Maschinen und Container, aber auch entsprechende Weiterentwicklungen für in der OT notwendiges Echtzeitverhalten. Auch Skalierbarkeit und Redundanz können hierdurch ermöglicht werden. Zuletzt wird zur Vervollständigung der Infrastruktur die Kommunikation, sowohl zwischen den virtualisierten Plattformen, als auch zu physischen Komponenten benötigt. Anstelle bisher proprietärer Kommunikationssysteme soll die Konvergenz von IT- und OT-Systemen durch Time-Sensitive Networking (TSN) für eine hohe Flexibilität und Interoperabilität bei einer möglichen zeitdeterministischen Kommunikation genutzt werden. Hinzu kommen deterministisches Wi-Fi und 5G, welche die Grundlage für die Kommunikation in der Produktion z.B. über OPC UA bilden. Es ergibt sich eine kombinierte modulare Infrastruktur, die in der Produktion etabliert werden soll. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Referenzmodell und digitale Zwillinge

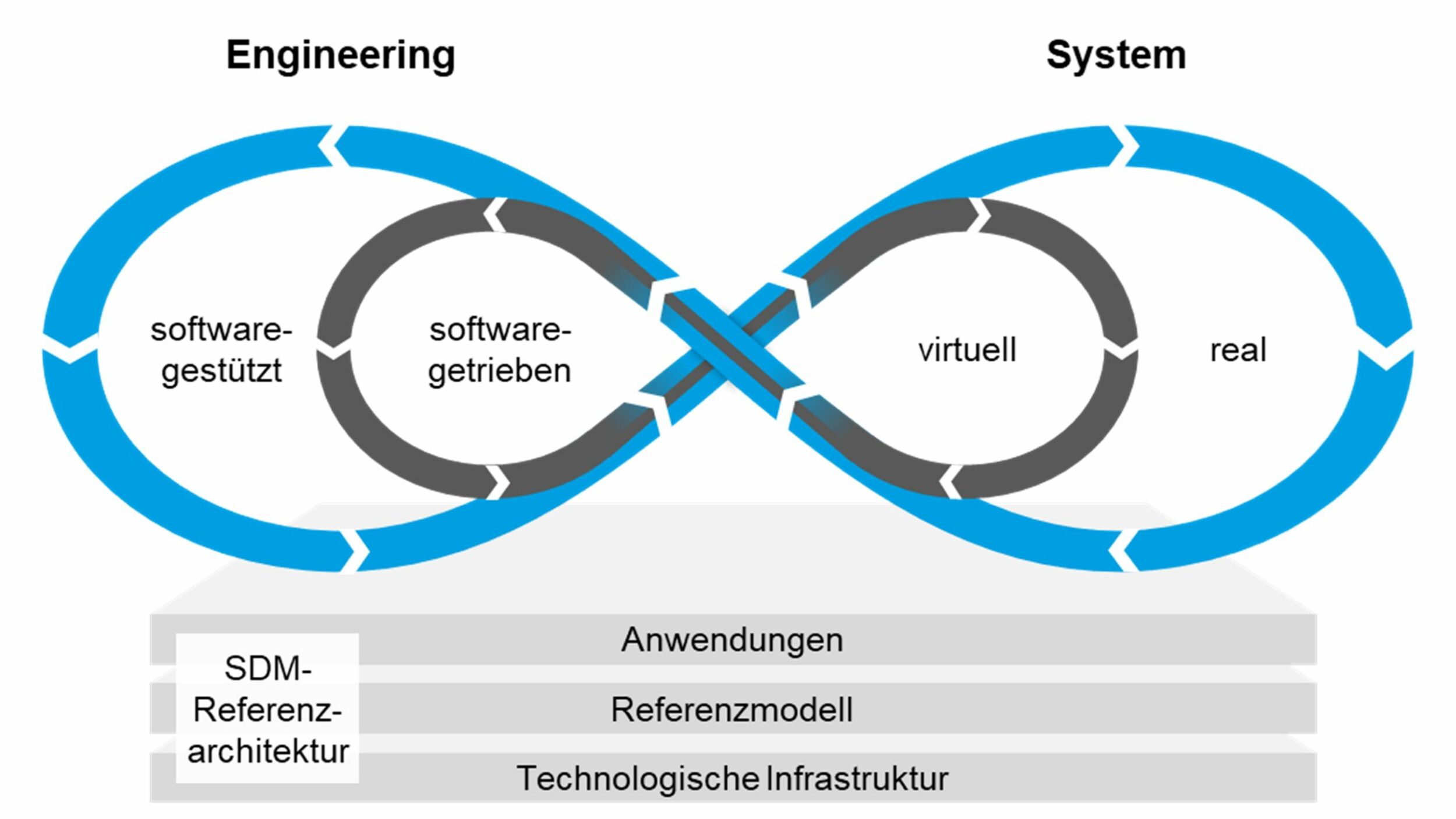

Um diese Infrastruktur (siehe Bild) für Anwendungen abstrahiert und einheitlich mit definierten Modellen und Schnittstellen nutzbar zu machen, baut auf der Infrastruktur ein Referenzmodell auf. Dieses stellt einzelne Systeme mit digitalen Zwillingen in Form von Verwaltungsschalen mit ihren Fähigkeiten, Eigenschaften, Daten, Verhalten und Schnittstellen dar. Durch Zusammenfügung der Komponenten-, Ressourcen-, Prozess- und Produktmodelle und weiteren Entitäten ergibt sich ein offenes Gesamtmodell der Produktion bis hin zu Zulieferketten über definierte Schnittstellen. Informationen werden somit durch Verwaltungsschalen in einem durchgängigen Datenmodell von der Planung bis zum Betrieb verknüpft abgebildet. Durch die angestrebte Standardisierung und Detaillierung der Verwaltungsschale werden Schnittstellen zu weiteren Gegenständen vereinheitlicht, Interoperabilität ermöglicht und Zusammenhänge ermittelt, virtuell abgebildet, mit Informationen vernetzt und Wissen generiert. Durch die Selbstbeschreibung der Gegenstände können nicht nur die physischen Fertigungsprozesse adaptiert, sondern auch die dazugehörige Informationsverarbeitung durch darauf aufbauende Anwendungen angepasst werden. Durch Hinzufügen der selbstbeschreibenden Hardware kann diese nach dem Plug-and-Work-Prinzip in das Produktionssystem integriert werden.

Neue Applikationen möglich

Mithilfe des entstehenden Systems sollen Innovationszyklen wie in der IT möglich werden – durch ein Dev-Ops-System zwischen Engineering und der Ausführung im Produktionssystem, das automatisch generierte Software auf Basis digitaler Zwillinge in einem technischen Ökosystem nutzt. Dabei können Anwendungen nicht nur software-gestützt entwickelt und in realen Systemen getestet werden, sondern sollen in Zukunft software-getrieben generiert und auf virtuellen Systemen, wie im Fall von Bearbeitungsprogrammen z.B. in Echtzeit-Simulationen, vor der realen Ausführung validiert und optimiert werden. Im Software-defined Manufacturing steckt das Potenzial für ein neues Produktionsparadigma, das Wandlungsfähigkeit und Effizienz in eine volatilen Produktion kennzeichnet.