Nebenprozesse ins Licht gerückt

Potenzial-Spürnase Process Mining

Mit Process Mining können Firmen die Transparenz ihrer Prozesse erhöhen, um Optimierungen gezielt auf den Weg zu bringen und ihre Wirksamkeit zu untersuchen. Gerade die OEE-Performance ist ein meist lohnendes Ziel für solche Projekte. Vor allem wenn die Daten dafür schon in den Systemen abliegen.

Die Produktionssteuerung mit MES (Manufacturing Execution System) hat sich in Produktions- und Fertigungsunternehmen etabliert. Und mit dem Einsatz von MES-Software geht die Generation vieler Produktionskennzahlen einher. Diese bilden die Basis für die Ermittlung der Gesamtanlageneffektivität (OEE, Overall Equipment Effectiveness) auf dem Weg zu mehr Transparenz in Unternehmen. Mehr Kennzahlen bedeuten mit Blick auf die OEE aber nicht zwangläufig Erkenntnisgewinn und Verbesserung. Process Mining kann hier den entscheidenden Schritt weiterbringen. Gerade mit Blick auf die sonst bekannten Kernprozesse bietet sich oft unentdecktes Optimierungspotenzial.

Datenschatz im MES-Umfeld

Mit der digitalen Abbildung der Prozessschritte in der Produktion, kann das MES zum wahren Datenschatz werden. Neben An- und Abmeldungen von Arbeitsvorgängen werden Informationen zu Stücklistenverbräuchen, Produktkonfigurationen, Maschineninformationen und vieles mehr dokumentiert. Aus solchen Eingabeinformationen durch die Werker und das Leitungspersonal werden durch fortlaufende Dokumentation Kennzahlen. Aus diesen Kennzahlen leiten sich die Faktoren zur Verfügbarkeit, Leistung und Qualität ab, die wiederrum Grundlage für die OEE-Berechnung liefern. Doch viele Kennzahlen haben keinen konkreten Bezug zum eigentlichen Auftrag. Auf dem Weg zu mehr Transparenz hilft die Standardisierung von Kennzahlen, um etwa mehrere Produktionsstandorte miteinander vergleichen zu können. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Dunkelfeld Nebenprozesse

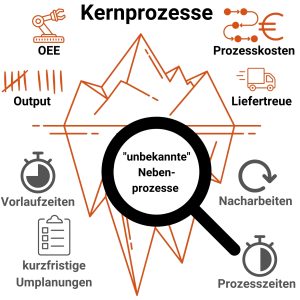

Die Kernprozesse sind in den Produktionsstätten bekannt und werden meist aktiv optimiert. Nebenprozesse, die in die Produktion einwirken, sind oft unbekannt, beeinflussen aber Verfügbarkeit, Leistung und Qualität. Sie entstehen dort, wo Ereignisse wiederkehrend stattfinden und kein direktes Zutun in der Wertschöpfung der Produktion haben. Beispiele sind Warte- und Liegezeiten. Diese können technischer Natur bzw. notwendig sein, wie etwa Trocknung nach Lackieren. Oftmals schlummert das Material aber auch länger, bis es weiterverarbeitet wird. Weitere Beispiele sind Rüstzeiten in den Werklinien und fehlendes Material für Montagevorgänge. Wo sich Nebenprozesse eingeschlichen oder als gegeben hingenommen werden, sinkt der OEE durch ihren Einfluss auf die Kernprozesse (siehe Bild).

Was macht Process Mining?

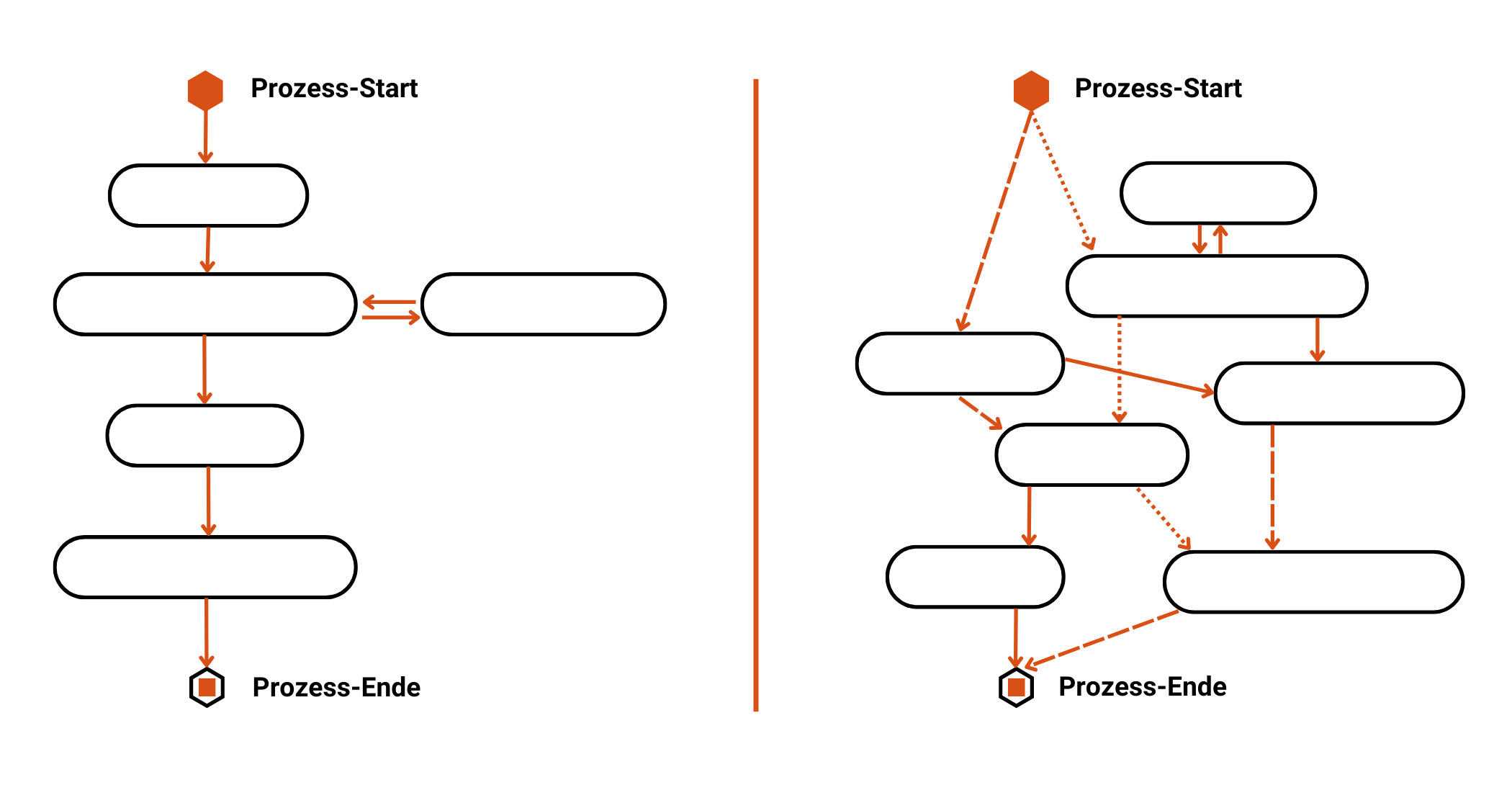

Process Mining kann softwarebasiert den nächsten Schritt in Sachen Transparenz ermöglichen, wenn es die ursprünglich statischen Kennzahlen auf Basis tiefgehender Informationen dynamisiert und Prozesseinflüsse und Prozessvarianten in der Produktion sichtbarer macht. Es werden Zusammenhänge sichtbar, wie Kennzahlen entstehen, weil die Darstellung nicht mehr etwa über mehrere Excel-Tabellenblätter verläuft, sondern mittels Prozessgraphen dargestellt wird. Die Daten und die Darstellungen sind filterbar und können untersucht werden. Zusätzlich können auch Prozessszenarien bei Änderungen von KPIs simuliert werden. Process Mining kombiniert Datenanalytik und Prozessmanagement. Mit Process Mining lassen sich Prozesskennzahlen erheben, aber auch die Faktoren analysieren, die auf die Kennzahlen einwirken, etwa Warte- und Liegezeiten, Prozesswiederholungen und Produktkonfigurationen. Grundlage hierfür sind digitale Prozessspuren im MES, die in Form von Aktivitätsprotokollen vorliegen. Man spricht hierbei von Log-Daten.

So verläuft der Einstieg

Oft können ein kurzes Pilotprojekt oder ein Proof of Concept (PoC) ein guter Anfang sein. Nachdem ein Prozess identifiziert wurde, gilt es, folgende Schritte zu beachten: Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

- • Extrahieren von Ereignisprotokolldaten aus den Quellsystemen,

- • Anreichern der Daten mit Informationen aus ERP- oder anderen IT-Systemen,

- • Importieren der Daten in ein Software-basiertes Process-Mining-Tool,

- • Erste Analysen über visuelle Prozessdarstellung und initiale Kennzahlen.

Konstant am Kundentakt

Der Kundentakt ist in der Fertigung das Maß, an dem sich die Gestaltung der Arbeitsplätze und die Aufgabenverteilung orientieren. Den Kundentakt einzuhalten und an jeder Arbeitsstation möglichst genau zu treffen, ist das Ziel einer ausbalancierten Produktion. Weicht der Arbeitstakt vom Kundentakt ab, sinkt die OEE-Performance oder verharrt auf einem niedrigeren Niveau. Die regelmäßige Analyse der Austaktung ist aufwendig. Daher verbindet typische Ansätze für diese Aufgabe meist, dass sie eher punktuell und auf den Moment gerichtet stattfinden. Process Mining ermöglicht es, auf Basis der Vorgangsrückmeldungen die Taktzeiten jedes produzierten Teils zu ermitteln, einer Schicht, eines Tages oder einer Woche. Zudem liefert Process Mining anhand ermittelter Kontextinformationen die Gründe, wenn der Arbeitstakt vom Kundentakt abweicht. Bei einer Root-Cause-Analyse wird eine erkannte Schwachstelle auf ihre Ursprünge zurückgeführt. Eine typische Schwachstelle, die im Rahmen der Taktzeitanalyse auftritt, ist die Identifizierung eines Flaschenhalses in der Produktion. Sofern dieser bekannt ist, kann Process Mining durch Simulationen unterstützen, eine Lösung zu finden. Zusätzlich kann es Process Mining deutlich vereinfachen, Änderungen in der Produktionspraxis KPI-basierend nachzuvollziehen, um umgesetzte Maßnahmen auf ihre Wirksamkeit zu untersuchen.

Vielerorts sinnvoll

Natürlich sind die Fertigungs- und Produktionsprozesse nicht die einzigen Ziele für solche Analysen. So ziemlich jeder digital abgebildete Prozess im Unternehmen bietet womöglich Optimierungspotenzial. Die Botschaft: Die Daten sind bereits in den Systemen vorhanden und die Erkenntnisse nicht weit.