Qualitätssicherung mit kollaborativen Robotern

Dem Cobot entgeht nichts

So wichtig die Qualitätssicherung ist, so monoton ist sie auch. Für Mitarbeiter ist es oft schwer, die Konzentration gleichbleibend hochzuhalten. Wachsende Stückzahlen und mehr Variantenvielfalt erschweren diese Aufgabe zusätzlich. Kollaborierende Roboter können entlasten.

Cobots kommen vor allem dann zum Einsatz, wenn Aufgaben für ihre menschlichen Kollegen besonders anstrengend, monoton oder fehleranfällig sind. In der Qualitätssicherung ist die Prüfung am Ende einer Montagelinie zwar anspruchsvoll, gleichzeitig jedoch mühsam für die Mitarbeiter. Das Produkt muss mit bloßem Auge geprüft werden – mit gleichbleibender Aufmerksamkeit. Lässt die Konzentration nach, steigt das Risiko, dass Mängel nicht erkannt werden. Maschinen sind dem Menschen hier überlegen: Sie identifizieren Mängel, Fehlproduktionen oder gar fehlende Teile jederzeit zuverlässig. Daher setzen Fertigungsunternehmen in der Qualitätssicherung vermehrt auf Automatisierungslösungen mit Cobots. Dabei gilt: Ziel ist es nicht, Mitarbeiter zu ersetzen, sondern diese zu entlasten und bessere Arbeitsbedingungen zu schaffen.

Auswertung per KI

In Prüfprozessen wird der übliche Gebrauch eines Produkts oft in einem Testaufbau simuliert, um Erkenntnisse zu Verschleiß und Materialermüdung zu erhalten. Die Qualität hingegen wird in zerstörungsfreien Prüfungen ohne Materialbeschädigung getestet. Kommen in diesem Bereich Cobots zum Einsatz, verfügen diese oft über integrierte Vision-Systeme, also Kameras in Kombination mit künstlicher Intelligenz. Dadurch erkennen sie, ob ein Werkstück Produktionsfehler aufweist, wie etwa Unregelmäßigkeiten an der Oberfläche oder fehlende Teile. Ein Praxisbeispiel: An einem Produkt werden Merkmale bestimmt, die es zu prüfen gilt. Mit den an den Roboterarmen befindlichen Kamerasystemen fahren die Cobots diese Merkmale in einer festgelegten Reihenfolge ab. Die aufgenommenen Bilder wertet eine KI aus und ordnet sie den gelernten Kategorien ‚gut‘ oder ’schlecht‘ zu. Mitarbeiter können der KI neue Bilder anlernen und Merkmale zur Prüfung hinzufügen, indem sie den Roboterarm direkt führen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Nicht erst am Ende

Zwar erfolgt dieser Vorgang am Ende eines Fertigungsprozesses, die Qualitätsprüfung und -sicherung kann mit Cobots jedoch bereits früher stattfinden. Werden Fehler während der Produktion erkannt, wird die Weiterverarbeitung gestoppt und ein Alarm ausgelöst – es kommt zu weniger Ausschuss. Im Rahmen von Belastungstests oder haptischen Prüfverfahren an Bedienelementen lassen sich mit deren Hilfe Kräfte erfassen und auswerten sowie Funktionsfähigkeiten beurteilen. Nicht nur in der Qualitätskontrolle können Cobots helfen, die Fehlerquote von Produkten zu reduzieren. Auch im regulären Einsatz, etwa in Montage- oder Schweißprozessen können sie ihren Beitrag leisten, da sie gleichbleibende Ergebnisse liefern.

Präzise Pinselstriche

Der Audio-Elektronikhersteller Beyerdynamic aus Heilbronn setzt Cobots von Universal Robots zur automatisierten Beschichtung von Lautsprechermembranen ein. Darunter ein UR5-Roboter mit 2-Finger-Greifer und Robotiq Wrist Camera, einer im Roboterarm integrierten Kamera. Im Prozess legt das Personal einen geschweißten Kopfhörerlautsprecher auf einer vordefinierten Fläche ab, wo dieser von der Kamera erfasst wird. In einer Pick and Place-Anwendung platziert der UR5 den Kopfhörerlautsprecher daraufhin auf einen Drehmotor, wo anschließend ein UR3-Roboter mit integrierter Sprühpistole den Veredelungsprozess der Membran übernimmt und das Dispersionsmedium aufträgt. Bayerdynamic erzielte so Produktivitätssteigerungen um bis zu 50 Prozent und verbesserte die Produktqualität. Dieser Arbeitsschritt wurde zuvor in Handarbeit erledigt. „Durch ungleichmäßige Pinselstriche wiesen die Membranen teilweise starke qualitative Schwankungen auf“, sagt Jörg Lang, Produktionstechniker bei Beyerdynamic. Die Cobots liefern nun einheitliche Ergebnisse. Kamera und Greifer waren schnell installiert. Für den Umgang mit den Robotern benötigen die Beschäftigten keine Vorkenntnisse Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

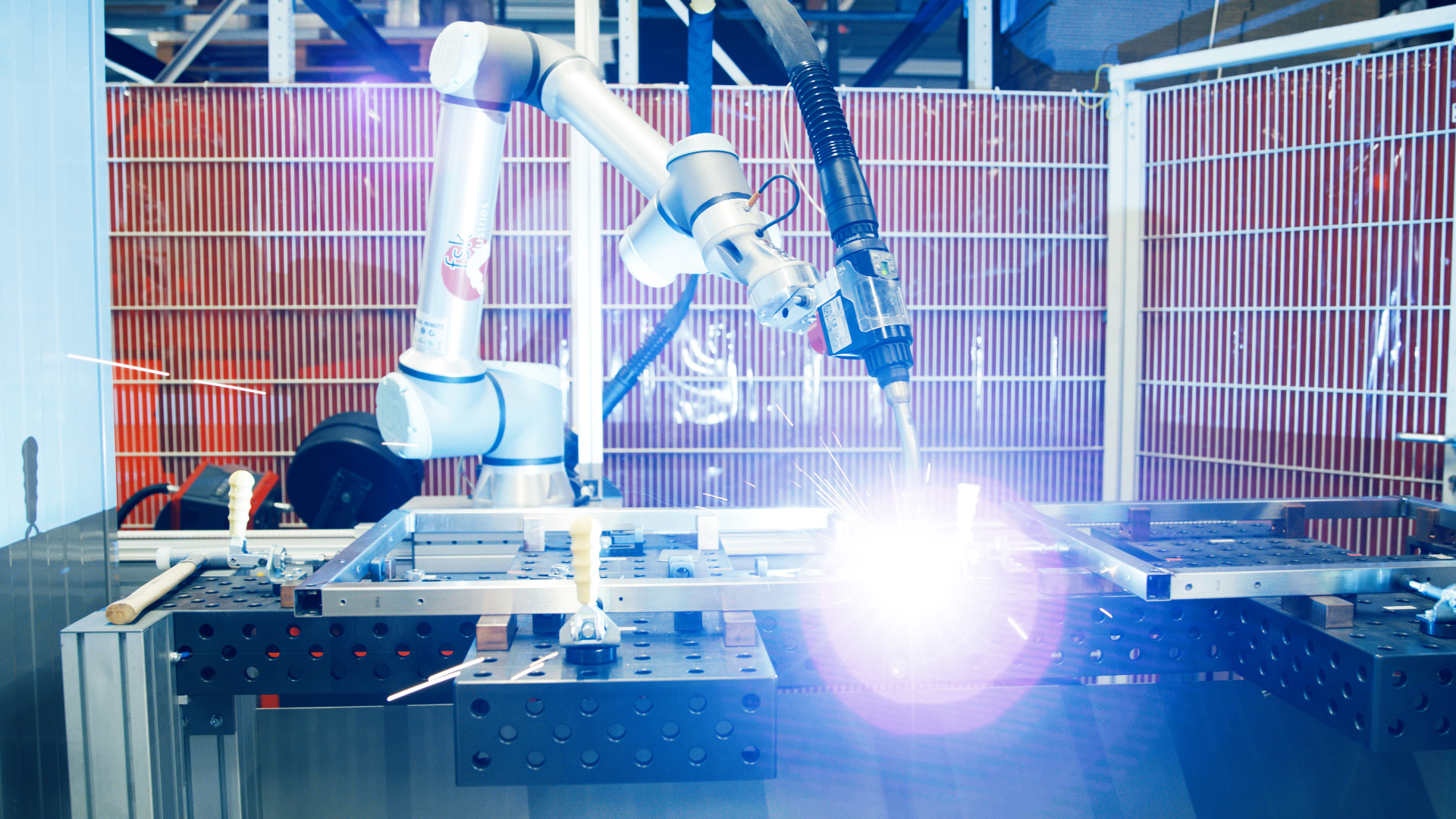

Schweißen mit Cobots

Auch beim rheinland-pfälzischen Unternehmen Köhler, einem Hersteller von Mobile Food Equipment, sorgt ein Cobot von Universal Robots für konstante Qualität. Angesichts steigender Stückzahlen und wachsender Produktvielfalt stieg Köhler beim Schweißprozess großer Edelstahl-Rohrrahmen auf Automatisierung mit einem UR10e um. Der Cobot ist in der Schweißanlage ‚SmartArc‘ installiert, die von FSK Industries, einem von Universal Robots zertifizierten Systemintegrator, entwickelt wurde. Mit einer App und den enthaltenen Assistenzsystemen können die Beschäftigten bei Köhler Schweißprogramme erstellen und anpassen – ohne Programmierkenntnisse. Der Brenner wird per Hand an die Stelle geführt, an der die Schweißnaht beginnen und enden soll. In weniger als drei Minuten entstehen so mithilfe des UR10e gleichmäßige Schweißnähte. „Angesichts unserer komplexen Schweißprozesse waren wir überrascht, wie einfach die Automatisierung mit den Cobots vonstattenging. Wir gewinnen dadurch konstante Qualität bei unseren Produkten, konnten zudem die Dauer des Schweißprozesses halbieren und entlasten unsere Mitarbeitenden“, sagt Heinz Lück, Produktionsleiter bei Köhler.

Konsistente Ergebnisse

Unabhängig davon, wie kollaborierende Roboter arbeiten, ob mit Kamera und künstlicher Intelligenz, haptischen Sensoren, Greifern oder anderen Applikationen: Sie liefern gleichbleibend präzise und konsistente Ergebnisse, weshalb sie sich für den Einsatz in der Qualitätssicherung eignen – und das bereits im laufenden Produktionsprozess.