Werkstoffdatenraum

Der digitale Materialzwilling

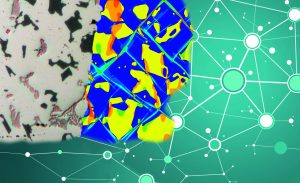

Sollen Produktionssysteme digital vernetzt und im laufenden Betrieb werkstoffgerecht verbessert werden, müssen dafür auch die Veränderungen der Werkstoffe gemessen, analysiert und abgebildet werden – im sogenannten ‘digitalen Materialzwilling‘. Fraunhofer-Forscher haben mit einem Werkstoffdatenraum die Grundlage dafür geschaffen.

Rollt ein Bauteil vom Band, stellt sich die Frage, ob es den gewünschten Eigenschaften entspricht. Diese können sich bereits durch geringe Schwankungen in der Produktion verändern. Um dies zu vermeiden, werden während zur Produktion Probeteile entnommen, die zerlegt, untersucht und vermessen werden – das benötigt viel Zeit. Bisher gab es keine Möglichkeit, die dadurch entstehende Datenvielfalt digital abzubilden. Forscher am Fraunhofer IWM haben nun die prinzipielle Machbarkeit der digitalen Abbildung vieler solcher Werkstoffhistorien demonstriert: Mit einem Beispiel-Werkstoffdatenraum für additiv gefertigte Prüfkörper. „Mit dem Datenraumkonzept können wir Werkstoffinformationen jeglicher Art in digitale Netze integrieren“ erläutert Dr. Christoph Schweizer, Leider des Geschäftsfeldes Werkstoffbewertung, Lebensdauerkonzepte am Fraunhofer IWM. „Aus dem Werkstoffdatenraum heraus wollen wir automatisiert zu jedem Werkstoff einen digitalen Zwilling erzeugen, der den jeweils aktuellen Zustand des betrachteten materiellen Objekts beschreibt.“ Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Alle Parameter auf einen Blick

Sollten bisher verschiedene Werkstoff-Parameter miteinander verglichen werden, lagen die Angaben dazu oft in verschiedenen Datenablagen und unterschiedlichen Datenformaten vor. Der Werkstoffdatenraum kann alle relevanten Parameter auf einen Blick zur Verfügung stellen. Ist die Bauteil nicht wie gewünscht, kann es mit Bauteilen aus der Vergangenheit vergleichen werden, wodurch sich herausfinden lässt, ob es dennoch verwendet werden kann.

Logische Struktur

Um den Werkstoffdatenraum zu erzeugen, braucht es ein passendes Informationsmodell. „Dieses Modell spiegelt die natürliche Werkstoffwelt, in der die Materialzustände und -eigenschaften in bestimmte Kategorien eingeteilt werden“, erläutert Dr. Adham Hashibon, Wissenschaftler im Geschäftsfeld Fertigungsprozesse. Dabei setzen die Forscher auf Ontologien – also auf eine logische, hierarchische Struktur. Dabei werden einzelne Objekte und deren zugehörigen Verarbeitungsprozesse semantisch miteinander verknüpft. Zudem gibt es auch Beziehungen untereinander: Beispielsweise die chronologische Abfolge der Produktions- oder Arbeitsschritte. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Komplexe Abfragen

Der Demonstrator für additiv gefertigtes Metall deckt die Probenherstellung, die Werkstoffcharakterisierung und die anschließende Datenanalyse ab. Aufgrund der Logik des zu Grunde liegenden Strukturmodells lassen sich sehr komplexe Abfragen an den Datenraum stellen, die mit klassischen Datenbanken nicht möglich sind. Mittelfristig planen die Forscher, die gesamte Datenverwaltung im Fraunhofer IWM auf das System des Datenraums umzustellen.