Projekt Atrium

Das Fahrzeugradar testen ohne zu fahren

Sensoren autonomer Fahrzeuge müssen extrem zuverlässig sein, damit Verkehrsteilnehmer künftig nicht mehr permanent auf den Verkehr achten müssen. Bislang werden die Sensoren in aufwendigen Testfahrten geprüft. Mit dem Atrium-Testgerät des Fraunhofer-Institut für Hochfrequenzphysik und Radartechnik FHR könnten sich diese Fahrten künftig zu einem großen Teil ins Labor verlagern.

Das Auto der Zukunft soll autonom fahren. Doch bis es jedoch soweit ist, wird es noch einige Jahre dauern. Denn dafür muss die Technik absolut zuverlässig sein. Dabei kommt es nicht zuletzt auf die Sensoren an. Diese werden schon heute eingehend geprüft, ehe man sie im Auto verbaut. Für das autonome Fahrzeug gelten dabei noch einmal viel höhere Anforderungen. Denn wenn der Autofahrer nicht mehr lenkt, liegt es möglicherweise in der Verantwortung des Fahrzeugherstellers, einen Unfall zu verhindern. Ziel des Projekts Atrium ist es, die Sensoren im Labor zu testen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Umfangreiche Tests

Automobilhersteller verlangen, dass die Sensoren auf Fahrtstrecken von mehreren Millionen Kilometern höchstens einen Fehler verursachen dürfen. Das bedeutet, dass oft lange Testfahrten nötig sind. „Das sind eine Menge Kilometer“, sagt Dr. Thomas Dallmann, Leiter der Forschungsgruppe Aachen am Fraunhofer-Institut für Hochfrequenzphysik und Radartechnik FHR. „Zudem müssen ja mehrere Sensoren getestet werden, um die Zuverlässigkeit statistisch nachweisen zu können. Das bedeutet, dass mehrere Testfahrzeuge mit Sensor lange unterwegs sein müssten.“ Tritt ein Fehler auf, muss der Sensor nachgebessert und anschließend neu getestet werden.

Tests ins Labor verlagern

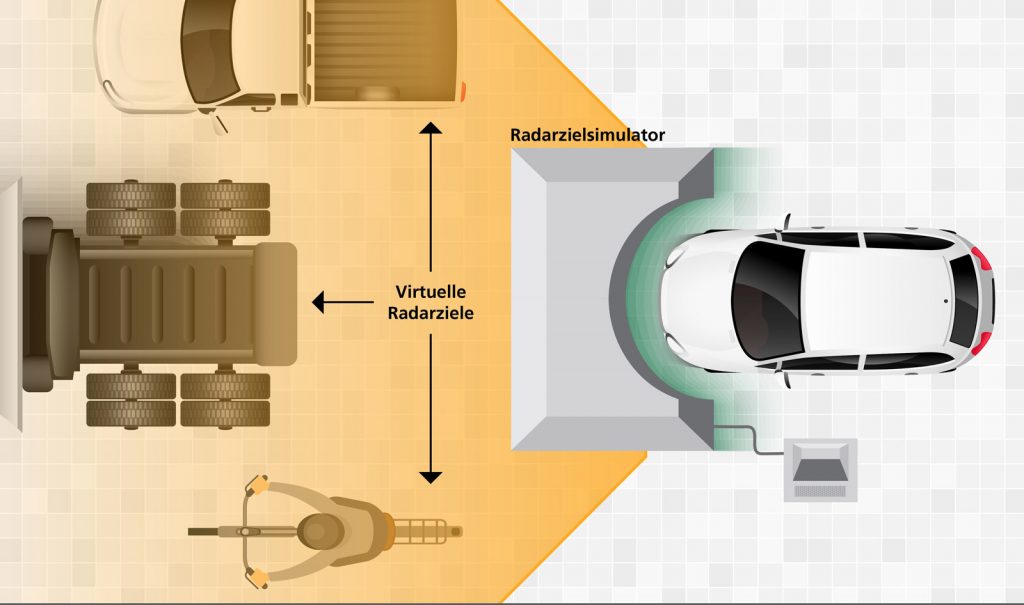

Um diesen Aufwand zu verringern wird versucht, die Tests ins Labor zu verlagern. Für Radarsensoren gibt es solche Labortests bereits. Mit Hilfe von sogenannten Radarzielsensoren kann jedoch nicht die gesamte Echolandschaft generiert werden. Immerhin besteht eine echte Szenerie aus hunderten von reflektierenden Objekten: Menschen, Autos, Bäumen, Ampeln. Selbst ein einziger Verkehrsteilnehmer kann verschiedene Reflexionen an unterschiedlichen Orten erzeugen – ein PKW etwa, bei dem Stoßfänger, Räder und Seitenspiegel unterschiedlich reflektieren. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

300 Reflexionen erzeugen

Zusammen mit seinem Team entwickelt Dallmann deshalb einen Radarzielsensor mit dem Namen Atrium (Automobile Testumgebung für Radar In-the-loop Untersuchungen und Messungen). Dieser kann deutlich mehr reflektierende Objekte generieren. Derzeit strebt das Fraunhofer FHR an, bis zum Projektabschluss 300 Reflexionen erzeugen zu können. „Damit kann Atrium dem Radarsensor im Auto eine relativ naturgetreue Szene vorspielen – das ist ein wenig wie ein Autokino für den Radarsensor“, so der Ingenieur. „Wir haben den Aufbau der Sendekanäle optimiert, wodurch diese kostengünstig aufgebaut werden können. Dadurch lassen sich die Reflexionen so darstellen, dass diese auch aus verschiedenen Richtungen auf das Radar einfallen können“, sagt Dallmann. Damit könnten neue Sensoren für das autonome Fahrzeug jetzt realitätsnah und in vollem Umfang getestet werden.