MES-Rollout bei ARI-Armaturen

Der Wegbegleiter zur Industrie 4.0

ARI-Armaturen produziert in seinen drei Werken in Deutschland Schwerarmaturen für die Märkte weltweit. Im Jahr 2007 entschied die Unternehmensgruppe ihre heterogene werksnahe IT durch ein Komplettsystem der GFOS mbH zu ersetzen. Die gesteckten Ziele wie Transparenz, höhere Liefertreue und Anbindung der Automatisierung hat der Hersteller längst erreicht. Doch im Industrie 4.0-Zeitalter gibt es an einem MES immer noch etwas zu optimieren.

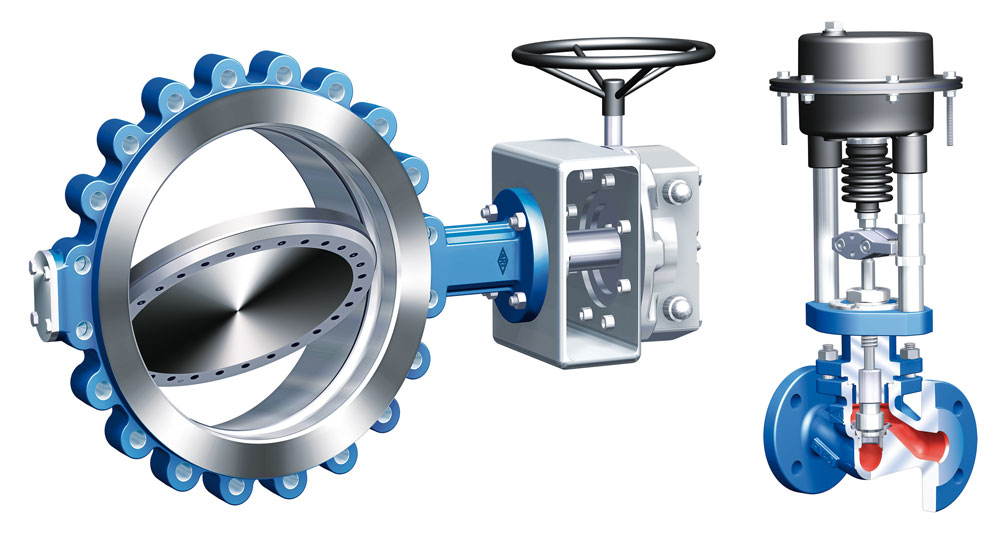

Die ARI-Unternehmensgruppe ist ein international tätiger Entwickler, Hersteller und Vertreiber von Armaturen sowie ergänzenden Dienstleistungen zum Regeln, Absperren, Sichern und Ableiten von flüssigen und gasförmigen Medien. An drei Standorten – ausschließlich in Deutschland – produziert das Unternehmen Qualitätsschwerarmaturen nach modernen Standards. Im Jahr 1950 gegründet ist die inhabergeführte ARI-Gruppe heute mit mehr als 800 Mitarbeitern international erfolgreich. 14 eigene Vertriebstöchter in England, Dänemark, Frankreich, Österreich, Spanien, Italien, den USA, China, Malaysia, Singapur, Indien, Russland, Vereinigte Arabische Emirate sowie weitere Vertriebspartner in mehr als 50 Ländern weltweit bieten Service rund um den Globus. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Einheitliche Systemlandschaft sollte entstehen

2007 stand das Unternehmen vor der Situation, dass unterschiedliche Systeme für Personalzeiterfassung, Betriebsdatenerfassung, Maschinendatenerfassung und Leitstand im Einsatz waren und Systemupdates anstanden. Zudem waren erste Ideen entstanden, ein Manufacturing Execution System (MES) einzuführen. Statt Ressourcen in viele kleine IT-Projekte zu investieren, reifte im Unternehmen die Idee, einen Softwareanbieter zu finden, der alles aus einer Hand anbietet. Dabei sollte die MES-Anwendung im Mittelpunkt stehen. Zur Auswahl des Partners wurde ein umfangreicher Kriterienkatalog erstellt, der auch weiche Faktoren enthielt. Matthias Kornfeld, CIO bei ARI-Armaturen, sagt: „Uns war es wichtig, qualitativ hochwertige Software aus einer Hand zu bekommen. Aber wir wollten auch einen Partner finden, mit dem wir gut und langfristig für eine stabile Zukunft zusammenarbeiten können.“ Nach einer längeren Auswahlphase überzeugte die Essener GFOS mbH mit ihrem Gesamtpaket. Das Projektteam von ARI-Armaturen war sich sicher, dass der MES-Hersteller die gestellten Anforderungen und die Unternehmenskultur der ARI-Gruppe am besten verstanden hatte.

Software und Hardware nah am Prozess verbinden

Bei ARI-Armaturen versteht man ein Manufacturing Execution System als ein prozessnah operierendes Fertigungsmanagementsystem. Es unterscheidet sich vom ähnlich wirksamen Produktionsplanungsmodul der ERP-Lösung durch die direkte Anbindung an die Automatisierung. Zudem sollte die MES-Software die Kontrolle der Produktion in Echtzeit möglich machen. Der Begriff MES bezieht sich in der Regel auf ein Gesamtsystem, das den Bereich zwischen dem ERP-System, der Unternehmensleitebene und dem eigentlichen Fertigungs- beziehungsweise Produktionsprozess in der Fertigungs- und Automatisierungsebene abdeckt. Als Produkt ist ein MES sowohl als Gesamtpaket als auch in Form einzelner Softwarekomponenten erhältlich. Häufig werden die Anwendungen um Hardware zur Datenerfassung und Steuerung ergänzt. Wie bei der Automatisierung ist hier die große Herausforderung, die einzelnen Komponenten zu einem effektiven Ganzen zu verbinden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Straffer produzieren mit werksnaher IT

Mit MES-Anwendungen wollen produzierende Unternehmen ihre Produktion straffen sowie Abläufe und die Organisation verbessern. Diese Erwartung hatte auch ARI-Armaturen bei der Einführung ihrer werksnahen Lösung im Jahr 2007. Zudem sollte die Software maßgeblich zur rückstandsfreien Planung beitragen. Denn gute MES-Programme versetzen Anwenderunternehmen in die Lage, ihre Produktion sehr genau und vor allem zeitnah zu planen – beinahe online in Echtzeit. Dafür muss das System stets über den aktuellen Ist-Zustand Bescheid wissen und auch über belastbare Daten verfügen, die in die Zukunft gerichtet sind. Mit der Transparenz der aktuellen Zustände der Produktionsmittel, der Lagerbestände und der Aufträge lässt sich verlässlich planen und Liefertermine halten. Das ist eine Voraussetzung, langfristig wettbewerbsfähig am Markt zu agieren. Das waren auch die Ziele der ARI-Unternehmensgruppe. Um sie zu erreichen und die gewünschten Echtzeitinformationen zu erhalten, musste neben der IT-Infrastruktur im Werk ein Bewusstsein entstehen, die notwendigen Meldungen zeitnah ins System einzugeben. Die Technik sollte das unterstützen, indem manuelle Eingaben durch den Mitarbeiter nur zehn Sekunden dauern können.