Projekte richtig aufsetzen

MES ist mehr als Technologie

Ein Manufacturing Execution System ist die Basis für den Weg zur Industrie 4.0. Das kann man glauben oder auch skeptisch hinterfragen, aber vor diesem Hintergrund ist das Thema MES auf den Geschäftsführungs- und Vorstandsetagen vieler Unternehmen angekommen. Die Vielzahl an aktuellen Projekten deutet auf einen regelrechten Hype rund um MES-Anwendungen hin. Aber wie passen das Wunschdenken der Anwender und die Versprechen der MES-Anbieter mit der Realität in den Werken zusammen?

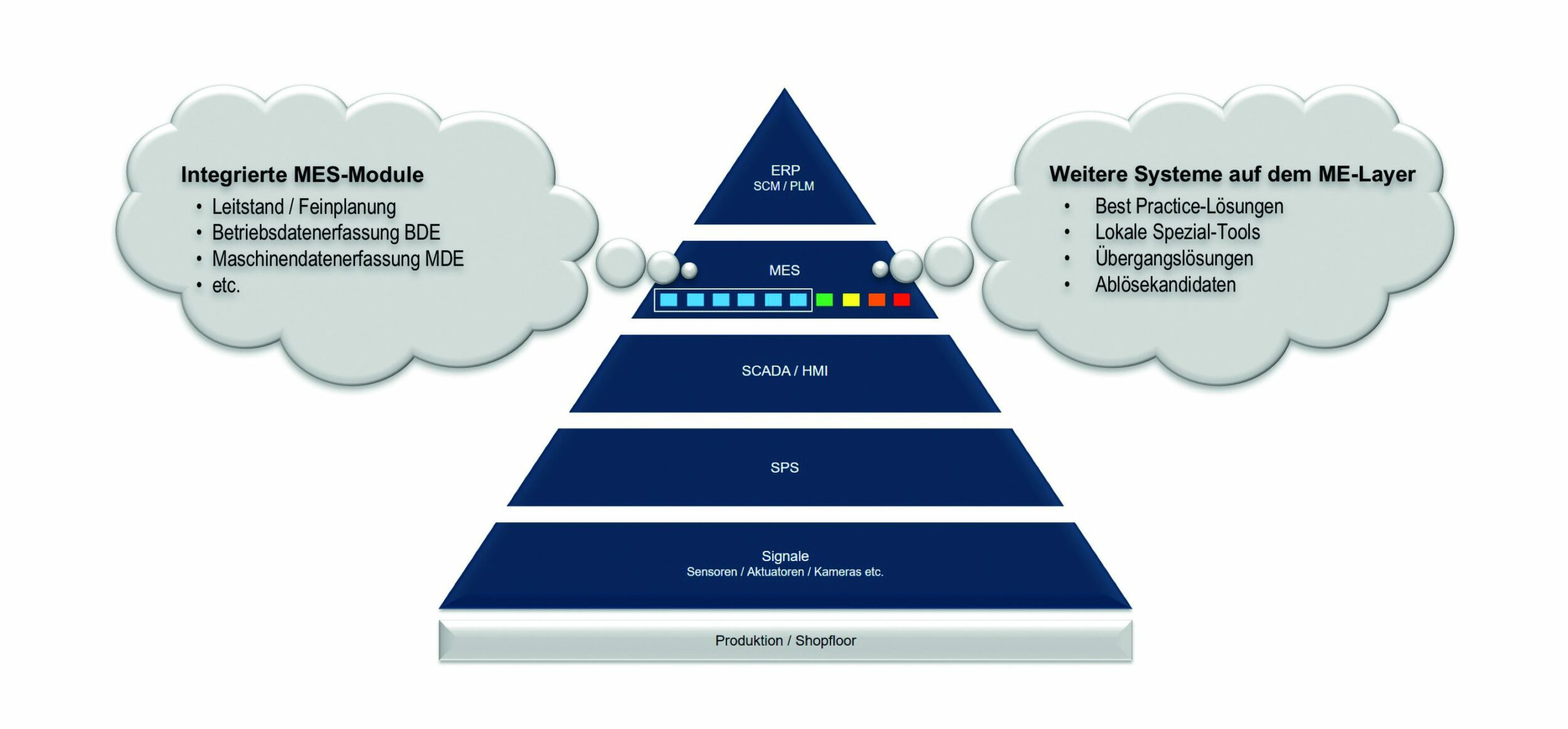

Zunächst die gute Nachricht: Zeitgemäße MES-Programme bieten heute weitaus mehr als digitale grafische Plantafeln zur Fertigungssteuerung oder Maschinen- und Betriebsdatenerfassung zur OEE-Ermittlung. Das Spektrum der Aufgaben, die heute von MES abgedeckt werden, lässt sich sehr gut aus der überarbeiteten VDI-Richtlinie 5600 Blatt 1 vom Oktober 2016 ablesen und verschiedene Marktübersichten bieten einen guten Überblick über das Angebot und die Leistungsprofile der rund 200 angebotenen Systeme auf dem deutschsprachigen Markt. Funktional geht wirklich schon sehr viel und mit einer guten Checkliste beziehungsweise einem guten Lastenheft sowie einer professionell durchgeführten Systemevaluation lassen sich geeignete Lösungen finden. Nun zur schlechten Nachricht, denn oft liegt in der Praxis noch viel im Argen: Was ist wirklich installiert und wo liegen die tatsächlich Herausforderungen beim Thema MES? Wie erfolgreich laufen MES-Projekte? Was ist mit nachweisbaren Potentialen wie der Steigerung der Arbeitsproduktivität und mit der Innovationskraft? Diese Bestandsaufnahme ist sehr ernüchternd. Selbst an einem einzelnen Standort hat kaum ein Unternehmen MES-Funktionen auch nur annähernd flächendeckend eingesetzt, von internationalen Unternehmensgruppen mit zahlreichen Standorten ganz zu schweigen. Natürlich ist die Auswahl des geeigneten Systems ein wesentlicher Erfolgsfaktor, aber wenn ein MES wirklich die Daten- und Informationsdrehscheibe der Produktion sein soll, müssen Unternehmen deutlich mehr investieren. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Klare Ziel für MES-Einführung

Die erste Herausforderung ist bereits die Zielsetzung. In der Regel sind die Motive und Ziele eines MES-Projekts vielschichtig; Ablösung von Altsystemen und Individuallösungen, Standardisierung und Harmonisierung der produktionsunterstützenden IT-Systeme, Reduzierung von IT-Kosten und die Zukunftsfähigkeit. Das sind legitime Anforderungen an ein MES-Projekt, bergen in ihrer Vielschichtigkeit aber die Gefahr des Scheiterns in sich. Hier muss jedes Unternehmen seinen Weg finden, aber es gibt natürlich grundlegende Aspekte, die man beachten kann. Jeder Standort und sogar jeder Produktionsbereich hat in der Regel eine andere Ausgangssituation, andere Randbedingungen, Produkte, Fertigungsverfahren, Prozesse und IT-Subsysteme und damit nachvollziehbar andere Anforderungen an ein MES. Darüber hinaus kommen häufig auch unterschiedliche Management- und Mitarbeiterinteressen und bei globalen Standorten Kulturunterschiede hinzu. Das heißt, sowohl der Weg zu einem MES als auch das ‚Zielbild‘ werden unterschiedlich aussehen. Wenn dann noch die zentrale beziehungsweise globale IT-Organisation eigene, in größeren Unternehmen häufig durch die SAP ERP-Brille betrachtete Interessen in das MES-Projekt einbringt, wird es noch schwerer. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Wem gehört das MES?

Oft muss erst einmal geklärt werden, wer beim Thema MES im Unternehmen eigentlich den Ton angibt: Die IT, die zentrale Produktionsorganisation oder die einzelnen Standorte. Auch die Spielregeln der Zusammenarbeit im Projekt und das spätere Betreibermodell und die Supportorganisation sollten Firmen früh und verbindlich definieren. Der Aufbau der entsprechenden Organisation und deren Verankerung im Unternehmen stellt häufig schon eine größere Hürde dar, als die erste MES-Pilotinstallation erfolgreich zum Golive zu führen.