Neue Ansätze für Lean Production

Vom Wertstrom 4.0 zur IT-Zielarchitektur

Mit Industrie 4.0-Technik sollen produzierende Unternehmen die Effizienz ihrer Produktion auf ein bislang unerreichbares Niveau heben können. Doch mangelhafte Arbeitsabläufe in Software zu gießen, kostet nur Geld und macht die entstehenden Fertigungssysteme unnötig kompliziert. Vor dem Digitalprojekt sollten also die Prozesse geprüft und bestmöglich gestaltet werden. Dafür sind Lean Production-Ansätze hervorragend geeignet – vor allem wenn sie die IT in der Produktion einbeziehen.

Bei den klassischen Lean-Methoden geht es um die systematische Reduzierung von Verschwendungen im Auftragsdurchlauf. In der Produktion lassen sich die unnötigen Verbräuche in sieben Arten einteilen: Überproduktion, Warte- und Stillstandszeiten, Teiletransport, Verschwendung bei der Bearbeitung, Umlaufbestände, unnötige Bewegungen und Verschwendung durch Fehler (Ausschuss, Nacharbeit). Anhand einer Wertstromanalyse wird der Auftragsdurchlauf analysiert und die Verschwendungen identifiziert. Im Rahmen des anschließenden Wertstromdesigns lässt sich dann ein Produktionssystem entwickeln, dessen Materialfluss durch Stabilisierung und Abtaktung der einzelnen Arbeitsschritte, durch eine Segmentierung der Produktion und Einführung von Pull-Systemen wie Kanban in Fluss kommt. Der Lean-Ansatz zielt dabei auf eine Einbindung der Menschen in den kontinuierlichen Verbesserungsprozess (KVP) ab.

Der Kern von Industrie 4.0

Spätestens seit die Bundesregierung im Jahr 2013 zusammen mit deutschen Wirtschaftsverbänden die Vision einer Industrie 4.0 formulierte und Technologieanbieter geeignete Hard- und Softwarekomponenten zur Verfügung stellen, ergeben sich nun ganz neue Möglichkeiten für produzierende Unternehmen. Inhaltlich geht es darin um drei Themenfelder: digitale vernetzte Systeme für autonom agierende Produktionsumgebungen, die Verknüpfung von Produktions- und Logistikprozessen zwischen Unternehmen sowie Wertschöpfungsketten über alle Phasen des Lebenszyklus eines Produktes hinweg. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

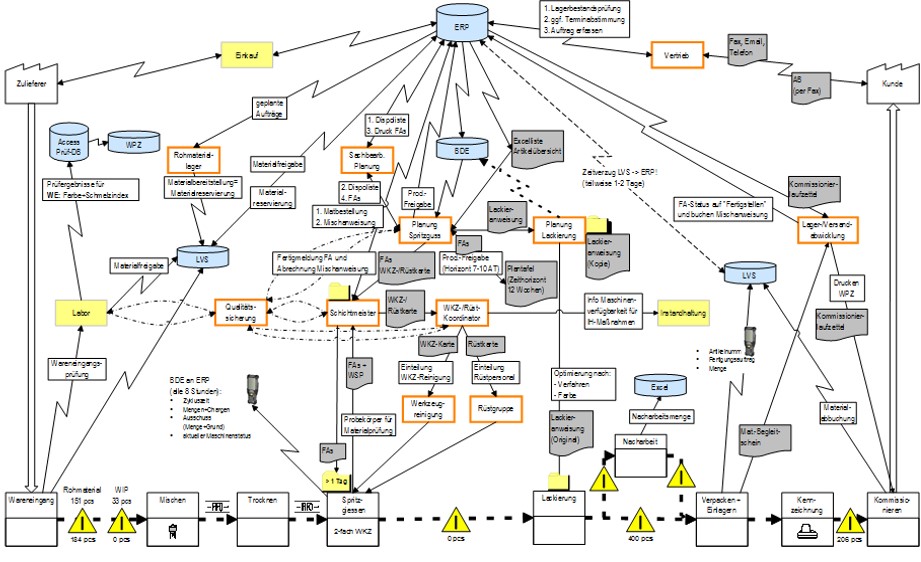

Wertstromanalyse 4.0

Angesichts des schärferen Fokus auf die Informationsflüsse in der Fertigung und deren Digitalisierung müssen auch die Wertstromanalysen erweitert werden, die oft noch auf den Materialfluss ausgerichtet sind. Neue Analyse-Ansätze sollten neben dem Materialfluss auch den Informationsfluss und die eingesetzten IT-Systeme einbeziehen, um informationstechnische Verschwendung zu erkennen und später abschalten zu können. Verschiedene Systemmerkmale deuten auf Verschwendung hin:

- Viele IT-Systeme, und damit zahlreiche Lieferanten und Supportverträge

- Veraltete Systeme, die Risiken bei Support, Sicherheit, und Mitarbeiterwissen bergen können

- Fehlende Schnittstellen zwischen den Systemen

- Redundante Datenhaltung

- Keine Standardisierung, stattdessen zuviel Eigenprogrammierung

- Zeitverzug, keine Echtzeitfähigkeiten

- Keine globale IT-Architektur, sondern werksspezifische IT-Landschaften im Konzern.

Moderne Ausstattung

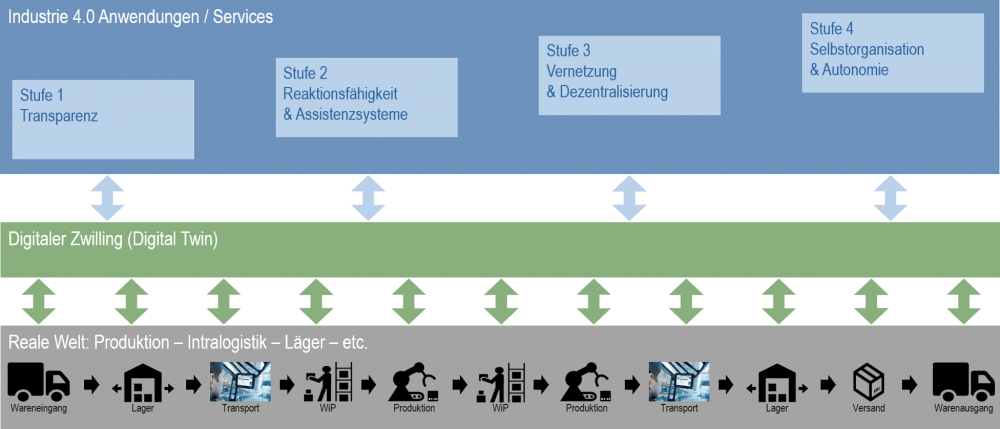

Um umfassend digital unterstützte Produktionssysteme aufzubauen, muss die IT-Architektur sorgfältig durchdacht und auf einem neuen Stand sein. Die obere Abbildung zeigt den prinzipiellen Aufbau. Deren Basis ist das digitale Abbild der Produktion, das in Stufen um erforderliche Anwendungen erweitert wird. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Digitaler Zwilling

Im digitalen Abbild werden die Zustände aller wichtigen Objekte in der Produktion digital bereit gestellt. Ab einem gewissen Grad der Vernetzung zwischen dem digitalen Zwilling und seiner physikalischen Entsprechung kann man auch von Cyber Physical Systems (CPS) sprechen. Typische Objekte innerhalb eines solchen Verbundes sind Maschinen und Prozessdaten mit ihren verschiedenen Stati sowie Bestände – aber auch Transportmittel mit ihrem aktuellen Standort und vieles mehr. Bei der Entwicklung des digitalen Zwillings ist darauf zu achten, die Komplexität der Produktionsprozesse vor der Digitalisierung zu reduzieren. Ansonsten riskieren die Projektteilnehmer, unnötig komplexe oder sogar überflüssige Elemente aufwendig digital abzubilden. Die Folge davon ist eine noch höhere Systemkomplexität. Einige Beispiele: Wo Material nach dem First-in-First-Out-Prinzip fließt, oder es sich etwa mit Kanban selbst steuert, braucht später kein IT-System die Reihenfolge zu planen.

Zusammenfassung

Digitalisierung setzt auf den vorhandenen Prozessen auf. Lean-Methoden eignen sich hervorragend, um Prozessen unnötige Komplexität zu nehmen. Diese Reorganisation sollte vor den Digitalisierungsvorhaben gestartet werden. Im Ergebnis können die schlanken Prozesse im Zusammenspiel mit Industrie 4.0-Technik ihr vollen Potenzial ausspielen.