Weniger Ausschuss mit KI

Detektiv für Produktionsparameter

Eine Gießerei von Daimler-Motorblöcken rang mit Qualitätsproblemen und hohem Ausschuss. Nachdem sie eine KI-Lösung 15 Monate lang mit allen möglichen Unternehmensdaten fütterte, gab diese neue Betriebsparameter für die Produktion aus. Bereits im ersten Monat nach Anwendung dieser Parameter schleuste sie 50 Prozent weniger Motorblöcke aus.

KI-Lösungen wie ‚Prescribe‘ von DataProphet werden in komplexen Produktionsumgebungen wie Gießereien, Mineralaufbereitungswerken, Langstahlwalzwerken und bei der Automobilherstellung sowie in Montageanlagen eingesetzt. Dort werden aus verschiedenen Quellen Verlaufsdaten zu Produktion und Qualität gesammelt und in einer übersichtlichen Ansicht dargestellt. Anschließend können die Daten in Echtzeit mit KI-Algorithmen verarbeitet werden, um potenziellen Qualitätsproblemen bei nachgelagerten Prozessen vorzugreifen. Darüber hinaus können proaktiv Korrekturmaßnahmen zur Vermeidung von Qualitätsabweichungen vorgegeben werden. Und das ist längst keine Theorie mehr. Inzwischen ist es möglich, mithilfe von fortschrittlichen überwachten oder unbeaufsichtigten maschinellen Lernmethoden, digitale Kopien von Anlagen zu erstellen, um die bestmögliche Betriebsweise von komplexen mehrstufigen industriellen Prozessen zu ermitteln. Bei herkömmlichen statistischen Methoden stellen die Menge, die Rate und die Diversität der Daten in umfangreichen Herstellungsprozessen ein Problem dar. Wo unbeabsichtigte Konsequenzen, die oft in großen, komplexen Fertigungslinien auftreten, durch statistische Prozesssteuerungen nicht bewältigt werden können, bieten KI-Algorithmen die Möglichkeit, Kaskadeneffekte zu analysieren und Vorhersagen zu treffen. Es werden Betriebsparameter vorgeschlagen, um unbeabsichtigte Konsequenzen zu verhindern und die Qualität zu verbessern. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Zusammenhänge berücksichtigen

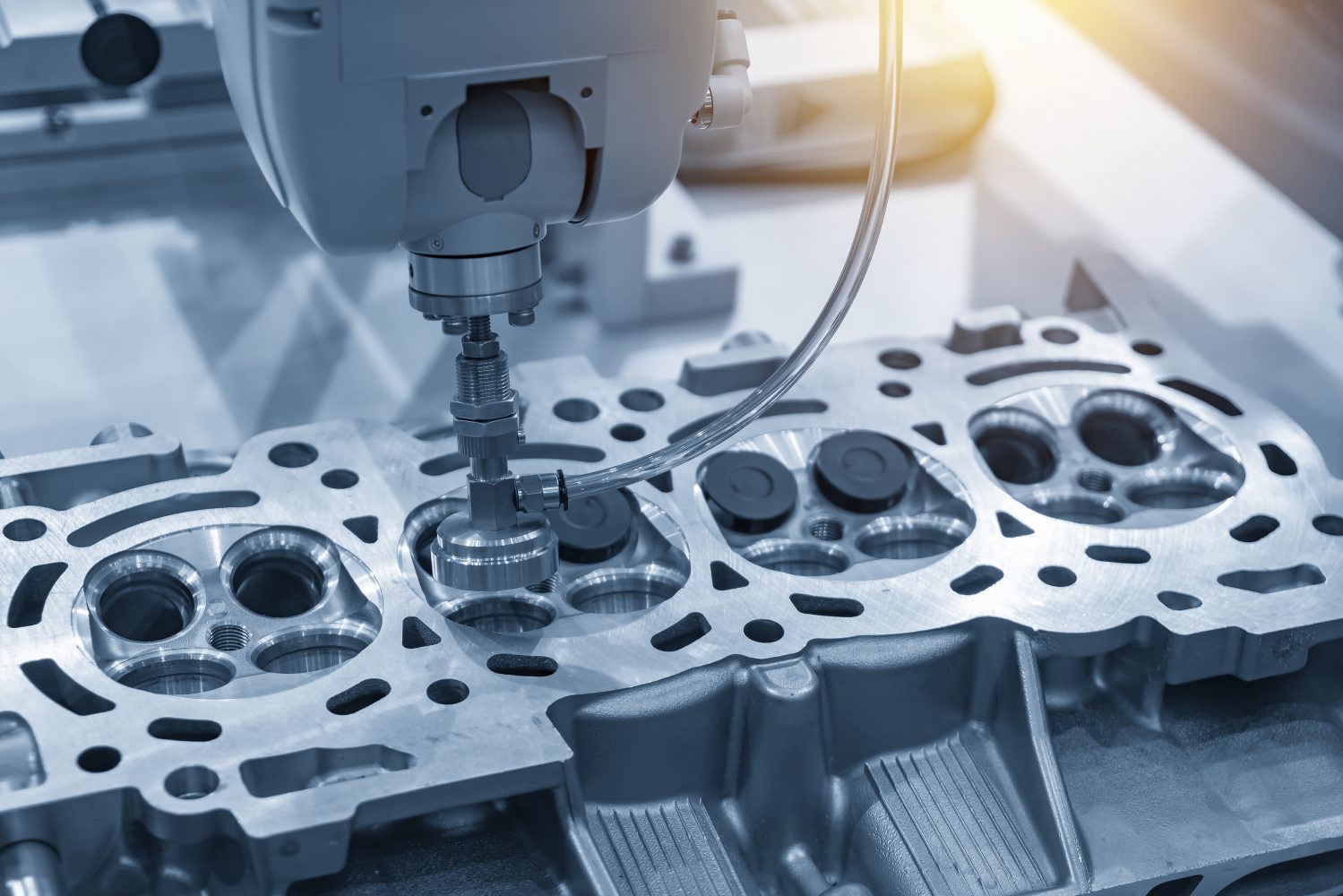

Die Feinabstimmung von Produktionsparametern ist bisher praktisch unabhängig von vor- oder nachgelagerten Variablen auf Zell- oder Maschinenebene erfolgt. Deshalb war es nahezu unmöglich, die Auswirkungen von Änderungen bei vorgelagerten Prozessen zu ermitteln und weitere Probleme zu verhindern. Durch KI-Abläufe können Steuerungen abhängig von den relativen Auswirkungen der einzelnen Zellen oder Maschinen innerhalb der gesamten Fertigungslinien eingestellt werden. Durch die gleichzeitige Nutzung von Daten aus verschiedenen Quellen einer Produktionsanlage erhält man ein umfassendes Bild, aufgrund dessen anschließend die richtigen Produktionsparameter eingestellt werden können. Das oberste Ziel besteht darin, den optimalen Betriebsstatus der Fertigungslinie zu erreichen und mögliche Defekte an den einzelnen Stationen des Produktionsprozesses zu verringern. Wie Herstellungsprozesse durch künstliche Intelligenz revolutioniert werden können, zeigt die Anwendung in der Gießerei.

50 Prozent weniger Ausschuss

Eine der größten Gießereien der Südhalbkugel stellt Motorblöcke für die Daimler AG her. Das Werk kämpfte dort mit Problemen aufgrund von hohen Ausschuss- und Nacharbeitsquoten. Gelöst wurde das Problem, indem 15 Monate lang Produktionsdaten unterschiedlicher Formate, die von Excel-Dateien bis hin zu Access-Datenbankdaten reichten, aus allen Teilen des Unternehmens gesammelt wurden. Anschließend ermittelte man mit einem Prognosemodell optimierte Betriebsparameter und identifizierte Motorblöcke, an denen Defekte auftreten würden. So wurde die Ausschussquote im ersten Betriebsmonat um 50 Prozent verringert und die externe Ausschussquote innerhalb der ersten drei Monate auf Null reduziert. Letztlich konnte insgesamt eine Million US-Dollar jährlich gespart werden. Nach Angaben des Unternehmen wurde tatsächlich nach dem Einsatz der KI-Lösung zum ersten Mal in der Geschichte der Firma kein einziges defektes Gussstück produziert.