Vom Business Case zum Sensor

Predictive Maintenance ohne böses Erwachen

Predictive Maintenance, oder auch vorausschauende Instandhaltung, bildet einen der primären Anwendungsfälle im Spektrum der Industrie 4.0. Doch noch sind viele Unternehmen von den Ergebnissen enttäuscht, nachdem ihnen die technische Umsetzung gelungen ist. Eine planvolle Roadmap beugt dem vor, indem ein vorteilhafter Rahmen um das Werkzeug gezogen wird.

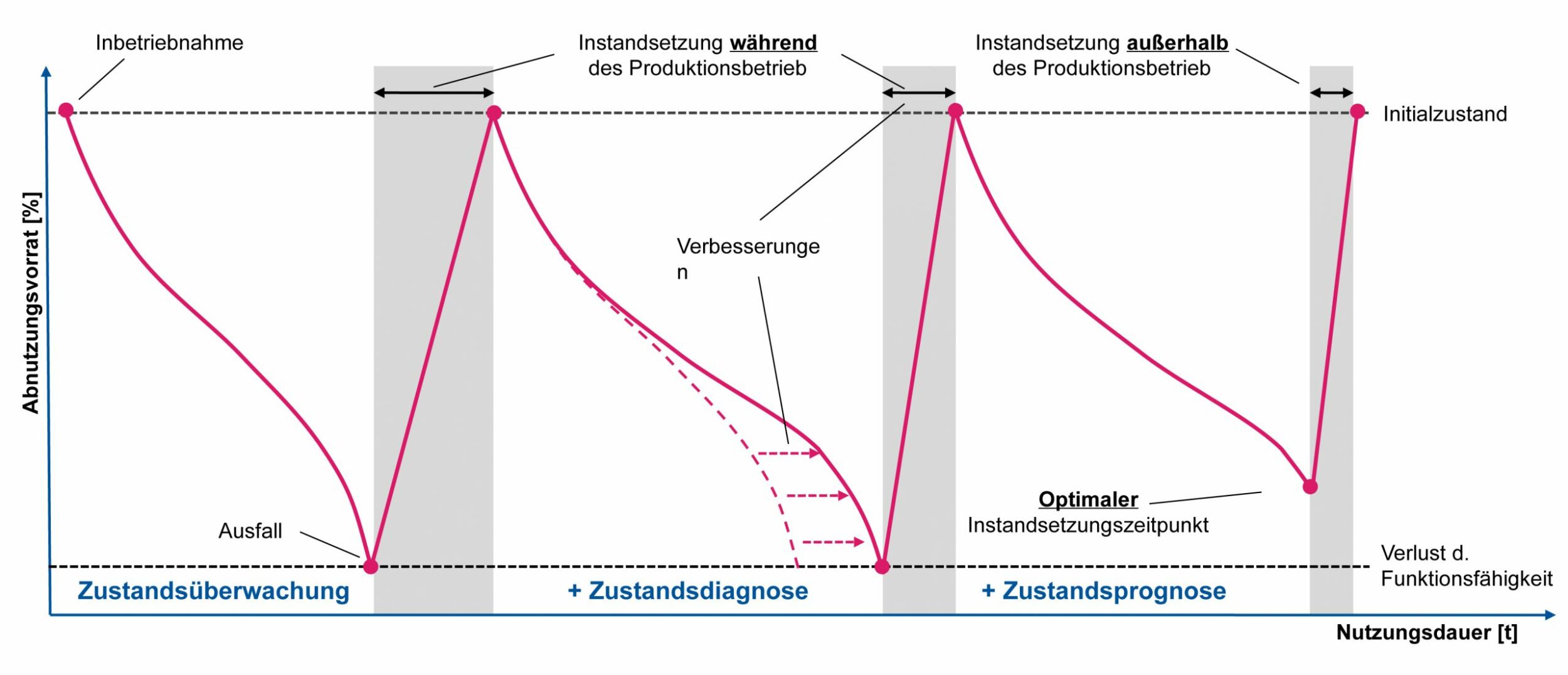

Predictive Maintenance soll insbesondere durch die vorausschauende Identifikation des optimalen Instandsetzungszeitpunkts die maximale Ausnutzung des Abnutzungsvorrats, bei gleichzeitiger Vermeidung ungeplanter Stillstandzeiten, erreicht werden. Eine frühe Störungsvorhersage erhöht außerdem den Planungsgrad in Bezug auf nicht vermeidbare Stillstände, da beispielsweise Vorlaufzeiten präziser bestimmt werden können. Im Gegensatz zur reinen datenbasierten Zustandsdiagnose, die im Nachgang einer Störung die Ursachen ermittelt und so ex post die Ableitung von Verbesserungen ermöglicht, werden prädiktive Datenmodelle so trainiert, dass eine Zusammenführung von Fehlerbild und Ursache bereits vor dem tatsächlichen Auftreten des Fehlers geschieht. Dabei dienen Daten aus der kontinuierlichen Zustandsüberwachung (Condition Monitoring) als Eingangsgröße für Analysemodelle, die aufgrund der großen Datenmengen zunehmend auf Verfahren der Künstlichen Intelligenz zurückgreifen. Dahingehend wurden in den vergangenen Jahren bereits zahlreiche Anwendungsfälle für die produzierende Industrie identifiziert und die Grenzen der technischen Umsetzbarkeit kontinuierlich ausgeweitet.

Aufbruch ins Ungewisse

Der Entschluss, Predictive Maintenance im eigenen Unternehmen einzuführen, markiert häufig den Start eines aufwendigen Projektes mit ungewissem Ausgang. Aufgrund der technischen Feinheiten und teilweise hohen Kapitalintensität gerät die grundlegende Fragestellung, welcher konkrete Mehrwert durch Predictive Maintenance realisiert werden soll, oft aus dem Fokus der Betrachtung. Denn allein die Fähigkeit, Ausfallzeitpunkte im Voraus zu bestimmen, stiftet noch keinen Mehrwert für die Produktion und somit für die Wertschöpfung eines Unternehmens. Vielmehr stellt Predictive Maintenance nur ein weiteres Werkzeug im Werkzeugkasten der Instandhaltung dar, um beispielsweise eine Steigerung des Planungsgrades oder der OEE (Overall Equipment Effectiveness) zu realisieren. Die nachfolgende beispielhafte Schilderung illustriert dies. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Wissen ist der Anfang

Angenommen ein Instandhalter weiß aufgrund eines erfolgreich implementierten Predictive-Maintenance-Systems, dass die Hydraulikpumpe einer Pressenanlage in drei Tagen nicht mehr über ausreichend Druck für den störungsfreien Betrieb verfügen wird, dann stellt dies zwar einen erfolgreichen Anwendungsfall von Predictive Maintenance dar, hier entsteht jedoch noch kein quantifizierbarer Mehrwert. Denn: Einerseits müssen aus der Prognose operative Entscheidungen abgeleitet werden können, die z.B. den rechtzeitigen Austausch des defekten Bauteils ermöglichen, andererseits lohnt sich der hohe Implementierungsaufwand des Systems oftmals erst, wenn der Anwendungsfall mehrwertstiftend auf weitere Maschinen übertragen werden kann. In diesem Fall spricht man nicht mehr von einem Anwendungsfall, sondern von einem lohnenden Business Case. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Fehlende Anker in die Praxis

Die Gründe, warum es vielen Unternehmen noch nicht gelingt, Predictive Maintenance in der Breite als funktionierende Business Cases auszurollen, sind vielfältig. Neben der mangelnden Definition eines klaren Zielbilds können auch organisationale und kulturelle Aspekte im Sinne der Akzeptanz eine Hürde bei der Einführung von Predictive Maintenance darstellen. Vertrauen die Instandhalter den Störungsvorhersagen nicht und verlassen sich eher auf ihre Erfahrung, schränkt dies den Nutzen des Systems und das Skalierungspotenzial ein. Der Aufbau von Akzeptanz bedingt auf der Systemebene vor allem eine minimale Anzahl an Fehlalarmen, was eine möglichst hohe Modellgüte voraussetzt. Die zugrundeliegenden Datenmodelle benötigen dafür vor allem spezifische Fehlerdaten, um verlässliche Aussagen über den zukünftigen Zustand eines Assets treffen zu können. Oft mangelt es in der Praxis sowohl an fehlerspezifischen Daten als auch an der Quantität und Qualität der Daten, was einen unmittelbaren negativen Effekt auf die Güte des Prognosemodells und somit die Akzeptanz einer Predictive-Maintenance-Lösung hat. Unternehmen müssen sich daher die Frage stellen, inwieweit es wirtschaftlich sinnvoll ist, eine Maschine bewusst ausfallen zu lassen, um datenbasierte Fehlerbilder zu erhalten. In vielen Fällen kann auch die proaktive Durchführung von Verbesserungsmaßnahmen die effektivere Lösung sein. Predictive Maintenance ist demnach zwar als Technologie-Projekt umsetzbar, hat sich aber noch nicht in der breiten betrieblichen Praxis durchgesetzt. In vielen Betrieben mangelt es aktuell noch an Methoden für eine umfassende Berücksichtigung der implizierten Interdependenzen und den zielgerichteten Einsatz von Zustandsprognosen in der Instandhaltung.