Vernetzung mit Basys 4.0

Die Middleware für die Fertigung

Teil der Vision Industrie 4.0 ist es, Anlagekomponenten ohne Eingriff in die Steuerung austauschen zu können. Mit dem Konzept einer dienstbasierten Fertigung wollen das Fraunhofer IESE und weitere Projektpartner genau das praxistauglich ermöglichen.

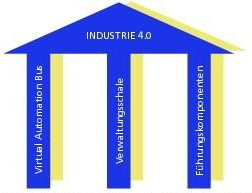

Der Begriff Industrie 4.0 steht nicht für eine einzelne Technologie, sondern für ein neues Produktionskonzept. Es geht darum, die Produktion an stetig steigende Qualitätsanforderungen, sich schneller verändernde Märkte und eine größere Produktvielfalt anzupassen. Die wandelbare Produktion in Losgröße 1 ist dabei eines der Hauptziele. Es geht aber auch um offene, hochvernetzte Automatisierungssysteme, die jederzeit Zugriff auf Produktionsdaten, Produktinformationen und den Zustand von Geräten ermöglichen. Big-Data-Analysen finden Optimierungspotenzial, um Fehler vorherzusagen und noch effizienter zu arbeiten. Mit der typischen IT-Infrastruktur, wie sie heute in Produktionsanlagen zu finden ist, können Unternehmen diese Ziele nicht erreichen. Die Basys 4.0 Middleware soll mit Open-Source-Komponenten helfen, die Produktion auf diese Zukunft vorzubereiten.

Von Standards zur Praxis

Das nationale Referenzforschungsprojekt Basys 4.0 konzipiert diese Middleware für Industrie-4.0-Anwendungen. Das Umsetzungsprojekt Eclipse Basyx stellt diese als Open-Source-Referenzimplementierung bereit und implementiert zentrale Industrie-4.0-Konzepte. Dadurch sollen Unternehmen in die Lage versetzt werden, eigene Lösungen zu entwickeln. Dabei bleibt Basys 4.0 eng an den Standardisierungsgremien wie der Plattform Industrie 4.0 angekoppelt, um sowohl Standards umzusetzen, als auch Praxiserfahrungen mit den Gremien zu teilen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Die dienstbasierte Fertigung

Der Kern von Basys 4.0 ist die dienstbasierte Fertigung. Diese trennt die Implementierung eines Dienstes vom Produktionsprozess, der den Dienst aufruft. Damit wird ein zentrales Problem bei der Wandlung heutiger Produktionsprozesse adressiert: Speicherprogrammierbare Steuerungen (SPS) definieren den Produktionsprozess, der auf Implementierungen in zahlreichen SPSen verteilt ist. Eine Änderung des Prozesses an einer Stelle hat Seiteneffekte, die Anpassungen in vielen SPS erfordern, z.B. weil sich die Bedeutung von Signalen oder Nachrichten ändert. Dies führt zu Standzeiten. Eine dienstbasierte Fertigung trennt die Dienste vom Prozess. Der Fertigungsprozess wird in einem Orchestrator realisiert, der die Dienste aufruft. Mit Basys 4.0 müssen die SPSen nicht mehr wissen, wann welcher Dienst für die Produktion eines Werkstücks erforderlich ist und müssen folglich auch nicht umprogrammiert werden, wenn sich die Dienstabfolge für eine Produktion ändert. Lediglich der Orchestrator wird verändert. Da dieser auf einer höheren Abstraktionsebene, z.B. mittels Business Process Modeling Notation (BPMN) definiert wird, ist diese Änderung deutlich einfacher und damit auch effizienter als die Neuprogrammierung einer SPS.

Die Verwaltungsschale als digitaler Zwilling

In Basys 4.0 dient die Verwaltungsschale als allgemeine Kommunikationsschnittstelle. Sie ist der digitale Zwilling von Komponenten und Geräten. Bei der Verwaltungsschale handelt es sich um eine Strukturierung von Daten, die im Moment von der Plattform Industrie 4.0 standardisiert wird. Die Idee ist, dass jedes Asset in der Produktion, z.B. eine Maschine, eine Produktionslinie, ein Produkt oder aber auch ein Arbeiter über eine solche Verwaltungsschale verfügt. Diese enthält alle Informationen zu diesem Asset in digitaler Form oder verweist auf diese. Durch diese Vereinheitlichung des Zugriffs auf Assets mittels Verwaltungsschalen wird aber nicht nur die Wiederverwendbarkeit von Software erhöht, sondern auch die Wandelbarkeit. So können Geräte mit gleichen Produktionsfähigkeiten beliebig gegeneinander ausgetauscht werden, ohne dass eine Steuerung geändert werden muss. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Die Vorteile von Basys 4.0

Neben der wirtschaftlichen Fertigung bis hin zur Losgröße 1 ergeben sich mit Basys 4.0 noch weitere Effekte. Beispielsweise können Applikationen realisiert werden, die Wartungstermine vorhersagen. Um Ausfallzeiten zu vermeiden, können Unternehmen die Konfiguration des Fertigungsprozesses bereits im Vorfeld ändern – Stichwort Predictive Maintenance – und dadurch Stillstandzeiten vermeiden. Außerdem ist mit der Middleware eine Überwachung des Produktionsprozesses vom Officefloor möglich. Wenn heute ein neues Gerät an eine Fertigungszelle angeschlossen werden soll, dann muss die Änderung auf dem Shopfloor über mehrere Ebenen übertragen werden, bis sie bei den Systemen des Officefloors ankommt. Dadurch wird die Wartung von Produktionsgeräten und -systemen sehr unflexibel. Es ist aktuell nicht möglich, die Vielzahl der zur Laufzeit entstehenden Fertigungsdaten live zu überwachen. Mit Basys 4.0 wird dies möglich. Die Daten stehen neben der erforderlichen Gerätewartung für unterschiedliche Analysen zur Verfügung, beispielsweise für Analysen zur Optimierung des Fertigungsprozesses oder zur Sicherstellung der Produktqualität und Reduzierung des Ausschusses.