Inprozessüberwachung von Schallemissionen

Stahl verschleißen hören

Je näher, desto genauer

Körperschallsensoren sind weiterhin das Mittel der Wahl und nach wie vor gilt: Je dichter der Sensor am Werkzeug platziert wird, desto genauer sind die Signale und damit die Bewertung des Werkzeugzustandes. Eine Anbringung an der Werkstückspannvorrichtung ist ideal, aber auch der Revolverkasten eines Drehautomaten ist ein geeigneter Platz. Die analogen Sensorsignale werden vorverarbeitet, in digitale Signale umgewandelt und während der Initialisierungsphase zunächst in eine Datenbank geschrieben. Genauso wichtig wie die Sammlung der Signaldaten, ist es, diese anschließend mit Prozesswissen zu verknüpfen. Da die Beschaffenheit des Werkzeuges direkten Einfluss auf die Bauteilqualität hat, können alternativ oder unterstützend auch Protokolle von Qualitätskontrollen verwendet werden. In beiden Fällen ist es sinnvoll gemeinsam mit Experten zu identifizieren, welche Qualitätsmerkmale für die Bauteilbewertung entscheidend sind, welche Fehlerursachen und welche Vermeidungsmaßnahmen es gibt. Bei der Serienfertigung von Werkstücken, reichen diese externen Datenquellen schon aus, um ein Modell zu entwickeln, mit dessen Hilfe der Werkzeugverschleiß vorhergesagt werden kann. In anderen Fällen, in denen eine größere Varianz im Einsatz der Werkzeuge vorliegt, werden außerdem Daten aus der Maschinensteuerung benötigt. Das liegt daran, dass die Signale abhängig von Prozesseinstellungen variieren und dementsprechend im Kontext von beispielsweise Schnittgeschwindigkeiten und -tiefen bewertet werden müssen. Je mehr Wissen an dieser Stelle gesammelt wird, desto genauer kann das System später vorhersagen, ob und wann ein kritischer Werkzeugzustand erreicht wird und Hinweise zur Behebung vorschlagen.

Verschleißverhalten lernen

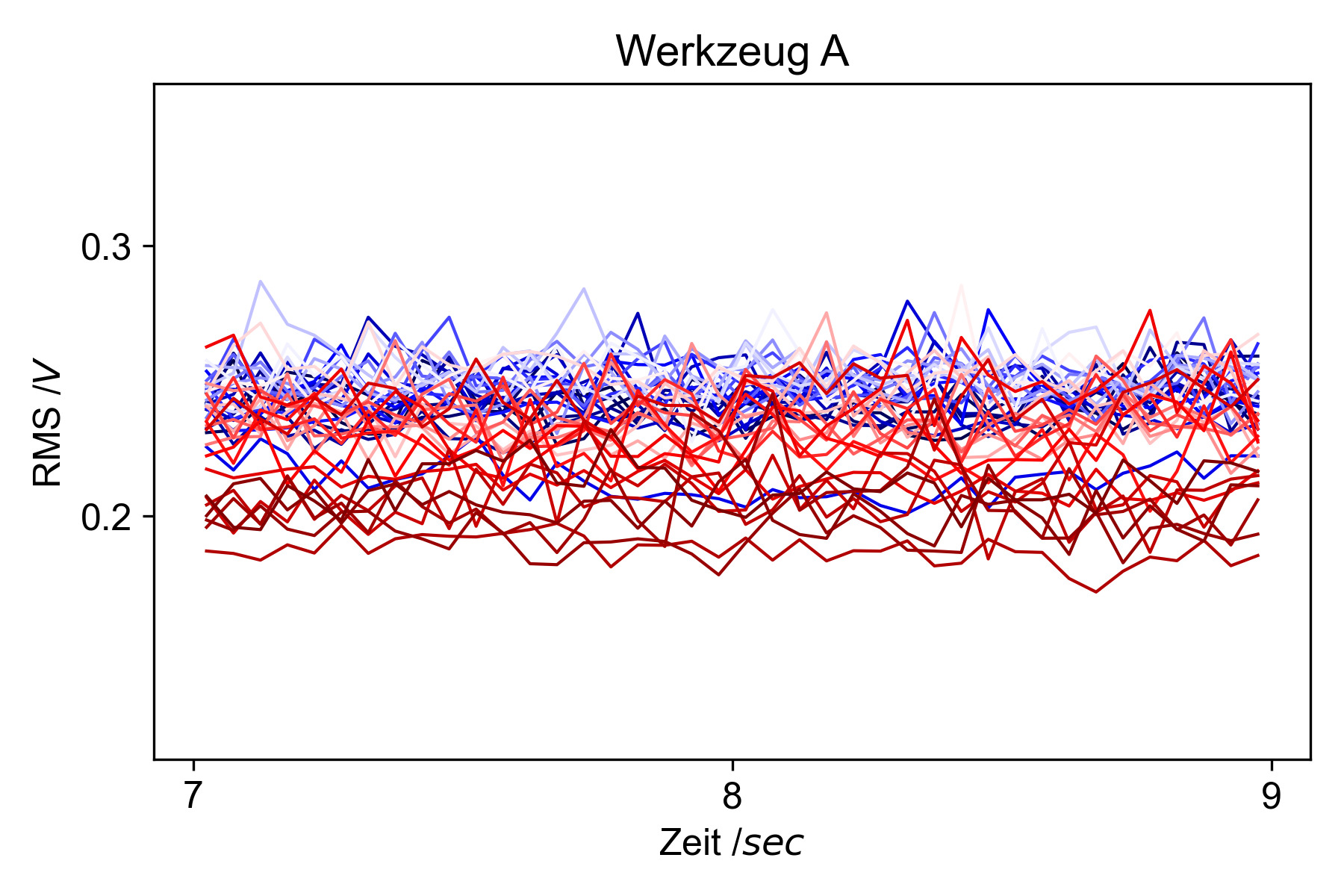

Dafür muss zunächst ein Modell des Verschleißverhaltens gelernt werden. Aus den Signaldaten berechnete Kennzahlen werden mit Maschinen und Qualitätsdaten zu einem Trainingsdatensatz zusammengefügt. Anstatt kritische Grenzwerte und Hüllkurven für unterschiedliche Prozesszustände definieren zu müssen, ermitteln Verfahren des maschinellen Lernens diese selbstständig. Dabei können sie auch das Zeitverhalten berücksichtigen. Das System lernt beispielsweise, welche Veränderungen erwartet werden, wenn die Energie im Signal während der Fertigung der letzten Bauteile eher abgenommen hat und wann neue Werte als auffällig eingestuft werden müssen. Eine verständliche Darstellung wichtiger Größen für den Maschinenbediener schließt das natürlich nicht aus. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Unwichtiges aussortieren

Nicht alle Daten innerhalb von Signalabschnitten sind in jedem Anwendungsfall wichtig und nicht alle Kennzahlen verraten immer etwas über den Verschleißzustand des Werkzeugs. Hier kann und sollte also zunächst aussortiert werden. Der Vorteil ist: Wo während der Initialisierungsphase noch ein Computersystem mit ausreichend Leistung und Speicher zur Verfügung stehen muss, um jede Sekunde mehr als 20 Megabyte Daten zu verarbeiten, reicht im laufenden Betrieb ein schlankeres System aus. Daten, die nicht benötigt werden, werden gar nicht erst aufgenommen oder berechnet. Sobald der Algorithmus einen erhöhten Verschleiß oder Qualitätsabweichungen detektiert, wird ein Mitarbeiter informiert. Durch Rückkopplung, etwa direktes Feedback durch den Mitarbeiter oder eine nachgelagerte Verknüpfung mit Qualitätsdaten, kann sich das Modell zudem selbstständig anpassen. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Neu kombinieren

Die Inprozessüberwachung bei der Fertigung mit kleinen Spanwerkzeugen ist nach wie vor herausfordernd. Die Kombination aus etablierter Messtechnik und neuen Auswerteverfahren bietet Anwendern jedoch immer bessere Möglichkeiten schnell und zuverlässig auf Fehler zu reagieren, Ausschuss zu vermeiden und Zykluszeiten zu verringern.