Daten sammeln mit Software-Sensoren

Sensorik ohne Sensor

Wo die Nachteile liegen

Warum aber setzen sich Software-Sensoren trotz all dieser Vorteile nur schleppend durch? Der Grund: Der Aufbau der zugrundeliegenden Vorhersagemodelle benötigt in der Regel sehr große Datenmengen und nimmt viel Zeit in Anspruch. Darüber hinaus erfordert er manuelle Eingriffe und eine intensive Beteiligung von Datenwissenschaftlern mit Fachkenntnissen. So müssen beispielsweise Daten synchronisiert und bereinigt werden sowie Beziehungen zwischen Daten extrahiert, Ursachen von Vorkommnissen analysiert und auf Basis von Zeitreihen ein Vorhersagemodell erstellt werden. Verwendet man etwa neuronale Netze als Grundlage, muss zunächst das richtige Design gefunden und anschließend aufwändig trainiert werden.

Geht es einfacher?

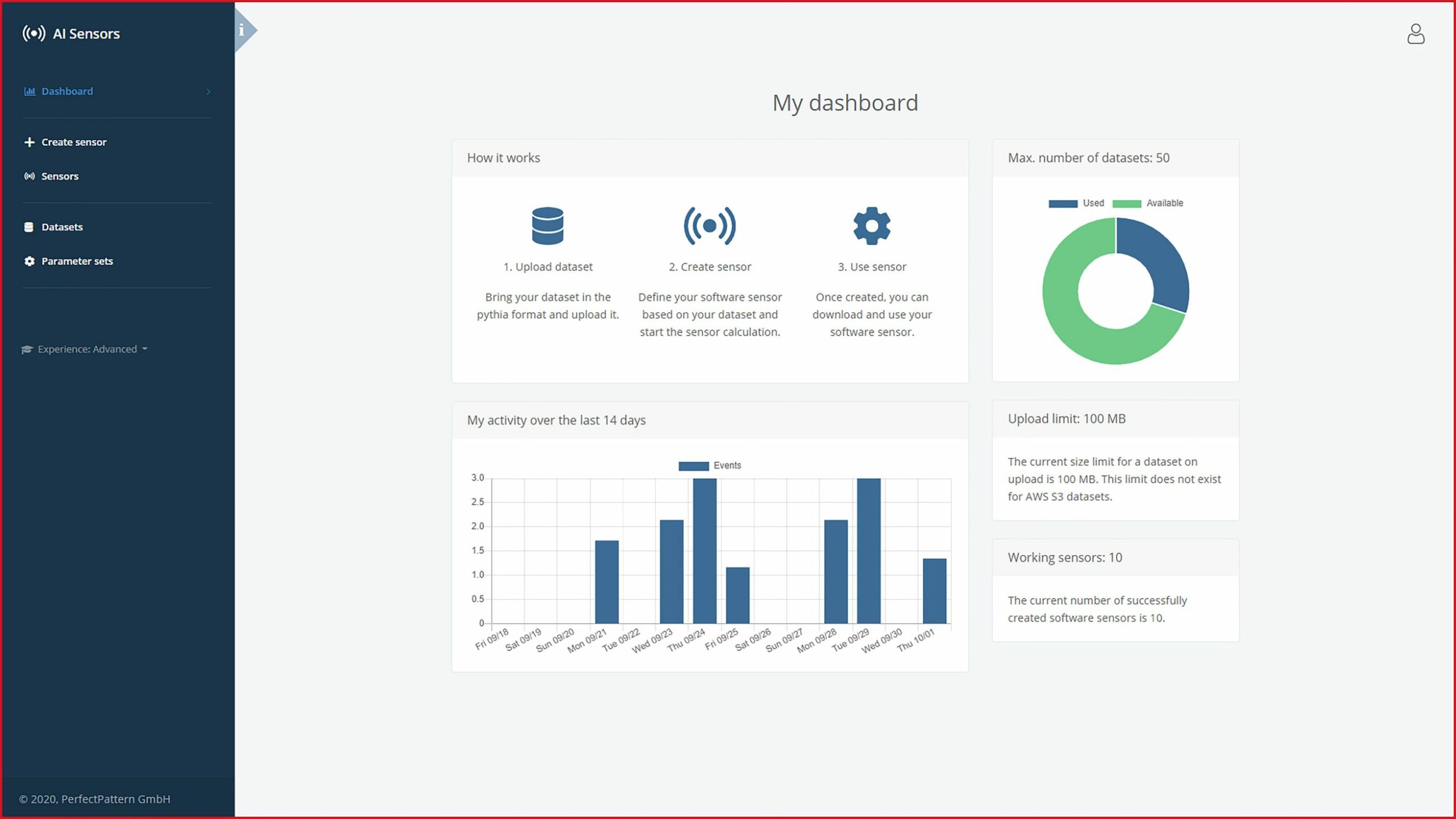

Zudem können konventionelle datenwissenschaftliche Methoden in vielen Fällen industrielle Anforderungen nur unzureichend erfüllen, etwa, wenn es um komplexe Sensorik-Umgebungen mit mehreren 1.000 Signalen geht und schnelle Ergebnisse gefordert sind. Die vom Münchner Unternehmen PerfectPattern entwickelte Pythia-Virtual-Sensors-Technologie soll die Generierung von Software-Sensoren nun vereinfachen. Sie nutzt die ebenfalls von PerfectPattern entwickelte Pythia-Plattform. Dadurch ist das System in der Lage, eigenständig und unbeaufsichtigt Daten zu bereinigen (synchronisieren, Anomalien entfernen, fehlende Werte einsetzen), Beziehungen zwischen Daten inklusive etwaiger Zeitversätze der Zeitreihen zu finden, sowie ein geeignetes Vorhersagemodell zu erstellen. Dazu nutzt das System ungefilterte Rohdaten – entweder Zeitreihendaten oder Daten in tabellarischer Form. Dabei kommt es schon mit sehr geringen Datenmengen für das Training aus. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Eigenständiges System

Auf dieser Basis erstellt die Technologie eigenständig Analysen und Vorhersagemodelle, einschließlich der Indikatoren für die Ursachenanalyse. Die Lösung kann auch verborgene Muster und Abhängigkeiten finden und lernt, wie es jede gewünschte Variable vorhersagen und kontrollieren kann. Dafür wird im Vergleich zu den gängigen Systemen weniger Zeit benötigt – in der Regel etwa eine Stunde, und das ohne Zuarbeit von einem Datenwissenschaftler. Der fertige Software-Sensor wird als ausführbares Programm zur Verfügung gestellt, dessen Laufzeit meist nur wenige Millisekunden beträgt. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Schneller eingreifen

Mit Pythia Virtual Sensors steht Produktionsverantwortlichen eine Lösung zur Verfügung, um sich ein Bild der Produktionsprozesse zu verschaffen. Sie haben damit auch ein Werkzeug zur Hand, Qualitätsansprüche und Produktionskosten in Einklang zu bringen. Bislang wird aus Sicherheitsgründen oft mit einer zu hohen Qualitätsmarge produziert, um oft kaum erkennbare Veränderungen im Prozess ohne Verluste der Qualität des Endprodukts kompensieren zu können. Wenn Produktionsleiter ständig über solche Änderungen im Bild sind und früh auf sie reagieren können, ließe sich der Korridor zwischen Kosteneffizienz und Qualität häufig verringern.