Plattformstrategie statt Schnittstellen-Chaos

Prozesse, Produkte und

Produktion neu gedacht

Produkte werden innovationsgetriebener, intelligenter, personalisierter – kleine Losgrößen sind die Folgen. Domänen wie Mechanik, Elektrik und Elektronik sowie Software und Automatisierung wachsen zusammen – smarte Produkte erfordern ein Umdenken bei Produktstrukturen und Prozessen, wie es im Whitepaper von Siemens dargestellt ist. Vor allem in der Produktion wird Flexibilität zum wichtigen Schlüssel, die Wertschöpfung zu optimieren.

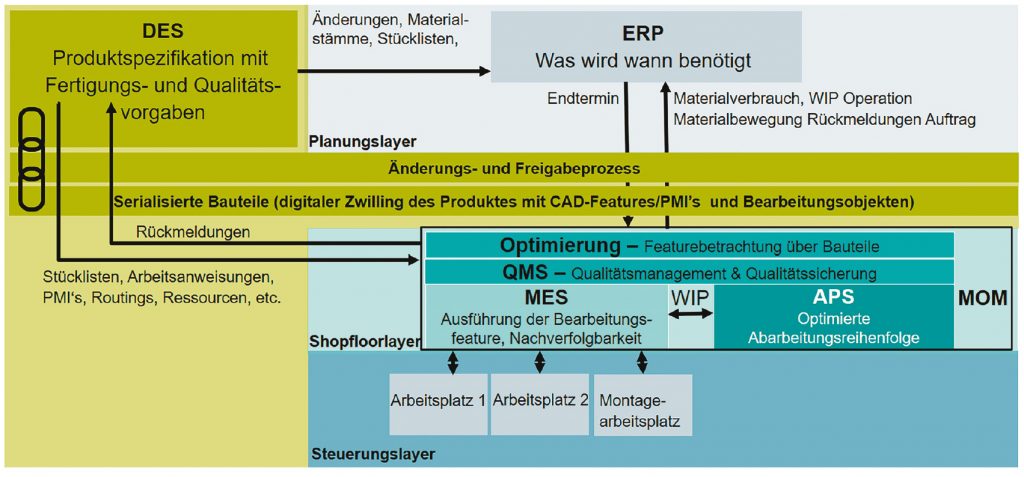

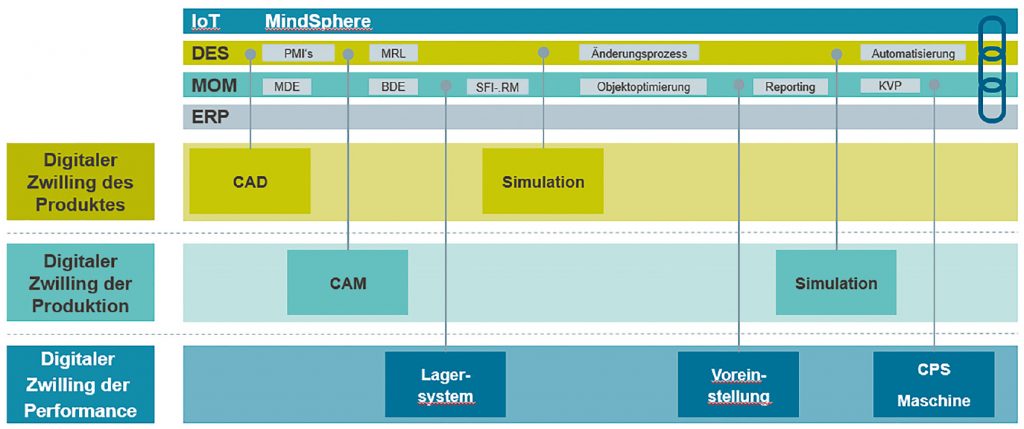

Eine flexible Produktion benötigt angepasste Strukturen und Methoden, welche mit konventionellen Planungsmethoden unmöglich oder nur schwer abzubilden sind. Basierend auf digitalen Produktmodellen, CAD-Features und modellbasierenden Ansätzen können in der Produktion langfristig neue Optimierungsansätze erzielt werden. Dies hat Auswirkung auf Prozesse und IT-Systeme im ERP-, PLM-, und MOM-Umfeld (Manufacturing Operation Management, MOM, welches MES, APS und QM inkludiert), da mittels durchgängiger Prozesse und der Assoziativität von CAD-Features bis zur Werkzeugmaschine Nutzeneffekte erzielt werden können. Dafür sind geschlossene Kreisläufe auf Basis einer digitalen Plattform (Digital Enterprise Suite, DES) notwendig. Hierbei ist die DES (Erweiterung zum PLM) zur Definition der Produkte von der Idee bis zur Auslieferung bzw. Wartung über den gesamten Produktlebenslauf mit einer Unterstützung des durchgängigen Wertschöpfungsprozesses von Bedeutung. Die Digitalisierung ermöglicht durch die Vernetzung über IoT-Plattformen neue Geschäftsmodelle, wodurch Kunden und Lieferanten einbezogen werden können. Dies bildet die Basis für vernetzte Produkte (Smart Products), Systeme und Dienstleistungen.

Grenzen etablierter Methoden

Konventionelle Produktionsmethoden können aufgrund definierter und starrer Arbeitspläne, NC-Programme und abgeleiteter Fertigungsaufträgen eine modellbasierte Produktion auf Basis eines Industrie- 4.0-Ansatzes nur bedingt unterstützen. Hierzu sind neue Methoden auf Basis von CAD-Modellen, Features mit der Verknüpfung zur Konstruktions- und Fertigungstechnologie und der aktuellen Produktionssituation notwendig. Die neuen Fertigungsmethoden auf Basis von CAD-Features und einem modellbasierenden Ansatz, welcher bauteilübergeifend anwendbar ist, werden mit geschlossenen Kreisläufen abgebildet. Dieser Paradigmenwechsel in der Teilefertigung ermöglicht es, Herstellkosten erheblich zu reduzieren, sofern diese sie mit einem durchgängigen und integrierten Konzept umgesetzt wurden. Die Teilefertigung hat die Herausforderung, Informationen aus dem Engineering und der Kundenauftragssicht zu berücksichtigen und zu optimieren. Dafür müssen alle Informationen zur richtigen Zeit mit der freigegebenen Version und dem richtigen Material am notwendigen Arbeitsplatz vorhanden sein. Möglich macht das die Vernetzung des ERP-, DES- und MOM-Umfeldes. Das ERP-System bekommt bei einem solchen Szenario den Charakter eines grobterminierenden aber nicht steuernden Systems für die Fertigung, während die DES und das MOM die technischen Prozesse von der Produktidee oder Anfrage aus der digitalen in die reale Welt überführen und somit den ‚Lebensraum‘ für den digitalen Zwilling bereitstellen. Um die Produktivität im Engineering, der Auftragsabwicklung und im Fertigungsumfeld zu verbessern, ist also eine Datendurchgängigkeit auf Grund einer Informationsvernetzung von erheblicher Bedeutung. Hierbei wird der Änderungsprozess und die Datenrückführung aus der Fertigung übergreifend unterstützt. Das Zusammenspiel der Daten aus verschiedenen Abteilungen, die Verbindung der technischen und betriebswirtschaftlichen Bereiche wird in einer Gesamtbetrachtung des Produktmodells durch die DES im kompletten Werschöpfungsprozess hergestellt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Modellbasierte Produktion

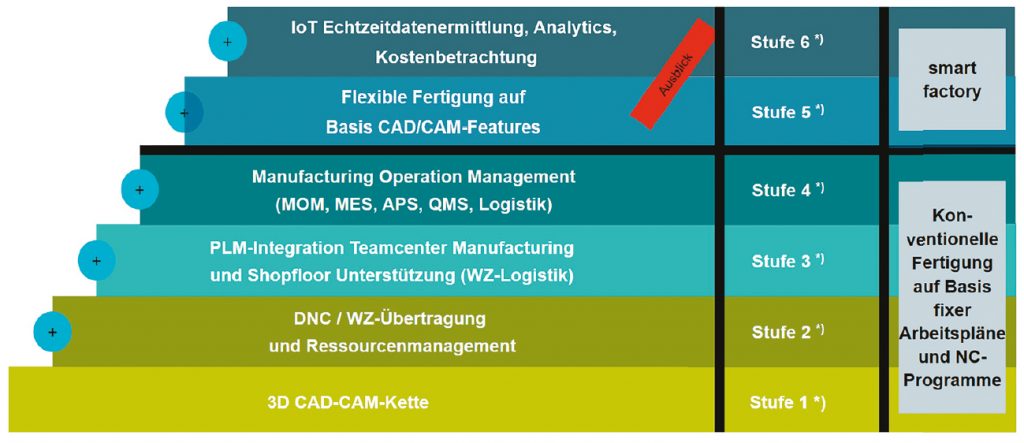

Für eine Smart Factory im Sinn einer modellbasierten Produktion bieten sich bei der Teilefertigung und Montage zahlreiche neue Möglichkeiten. Basierend auf CAD-Features wird bauteilübergeordnet geprüft, welche Operationen sinnvoll nacheinander gefertigt werden können. Die Methodiken werden im Rahmen der modellbasierten Fertigung von wissenschaftlichen Instituten, wie der TU München oder Fraunhofer Gesellschaft erforscht und verstärkt im Rahmen von Industrieprojekten genutzt. Hierbei betrachtet man die Maschinenzustände, Ressourcen, Rüst- und Durchlaufzeiten aufgrund des Kundenauftragsnetzes, um die Kapitalbindung und Durchlaufzeit – speziell bei kleinen Losgrößen – zu reduzieren. Die so entstehende autonome, in sich selbst organisierbare Fertigung erfordert Verknüpfungen zwischen dem Produkt-Modell, den CAD-Features, CAM-Objekten und PMIs (Produkt- und Fertigungsinformationen) auf der technischen Seite. Somit muss bereits in der Entwicklung das Produktmodell für den digitalen Zwilling aufgebaut sein. Die CAD-Feature benötigen im 3D-Modell für die Durchgängigkeit fertigungs- und qualitätstechnische Zusätze. Damit der Zugriff aus der Fertigung auf die CAM-Objekte möglich ist, muss über MOM auf die CAD- und CAM-Objekte via der DES zugegriffen werden. Aus Sicht der Fertigung sollte das MOM-System in Verbindung mit Qualitätsdaten die Information über gefertigte, bzw. herzustellenden Objekten mit Echtzeit-Anbindung der Maschinen und Anlagen übernehmen. Hierzu ist eine enge Kopplung zur DES notwendig, damit NC-Programme für die noch nicht gefertigten Objekte automatisiert erstellt werden können. Hierbei bildet das Stufenmodell die Basis, welches unten zu sehen ist. Die Technologiezuordnung von Werkzeugen ist ebenfalls in der DES abzubilden, da heutige externe Werkzeugmanagementsysteme meist keine Assoziativität zu CAM-Objekten und CAD-Features aufweisen. Die Plattform bildet nicht nur die Basis für eine flexible Fertigung, sondern reduziert auch den Schnittstellenaufwand und Komplexität in der IT-Infrastruktur von der Planungsebene bis zur Maschinenanbindung. Aufgrund diverser Schnittstellen mit unterschiedlichen Integrationstechniken ist ein Update oder ein Versionswechsel bei heutigen Peer-to-Peer-Vernetzungen aus IT-Sicht aufwendig. Eine Plattformstrategie mit einem integrierten Ansatz reduziert diese Aufwände. Um dieses Konzept der Smart Factory zu realisieren, hat Siemens ein Stufenkonzept entwickelt und für künftige flexible Produktionsvarianten definiert, welche im Stufenmodell ein Ausblick darstellt. Das Konzept bildet die Basis auf dem Weg zur Smart Factory, um mit einer berechenbaren Budgetierung die Effekte in den einzelnen Stufen zu erzielen. Somit können Zukunftsthemen wie die Smart Factory und Datenauswertung basierend auf den heute vorhandenen Funktionalitäten zukünftig systematisch ausgebaut werden.

Systemintegration ist wichtig

Für eine zukunftssichere Produktion ist die Systemintegration von zentraler Bedeutung. Es gilt die Prozess- und Systemlandschaft zu harmonisieren, um hier beschriebene Optimierungen erzielen zu können. Wenn Unternehmen beginnen, ihre Prozesse und IT Systeme auf solche Ziele auszurichten, sollten sie beachten, daß ohne optimierte konventionelle Prozesse eine Smart Factory äußerst schwierig umzusetzen ist. Um die automatisierte Produktion zu unterstützen sind in den Stufen Vorbereitungen in den verschiedenen Abteilungen einzuleiten (siehe Tabelle unten). Aufgrund vorhandener Kapazitäten, Infrastrukturen, Produktmodellen, Stammdaten und Automatisierungsfortschritten ist ein stufenweiser Ausbau zu empfehlen. Somit müssen u.a. die Voraussetzungen der Produktmodelle, Ressourcen und Systemintegrationen zu jeder Stufe vorhanden sein, damit diese Verbesserungen erzielbar sind. Eine automatisierte NC-Programmierung auf Basis von CAD-Features benötigt etwa einen direkten Zugriff auf aktuelle Ressourcen, welche über die DES (siehe Grafik) aufgrund der verlinkten PMIs notwendig ist. Serialisierte gefertigte Bauteile benötigen etwa eine Verknüpfung zwischen dem Produktmodell, CAD-Feature, CAM-Objekt und der NC-Sequenz. So kann aufgrund der hohen und echtzeitfähigen Integration in die Maschine via MOM zu fertigenden Bearbeitungsobjekte in Verbindung mit der DES ermittelt werden. Um die Potenziale in den einzelnen Stufen umzusetzen, sind die Produktmodelle, Ressourcen in die Plattformstrategie zu implementieren. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Ganzheitlicher Blick erforderlich

Für einen zusätzlichen Nutzen sind ganzheitliche Betrachtungen notwendig. Mit Einzelsystemen im Cloud- oder Client/Server-Bereich sind die Assoziativitäten im Fertigungsumfeld nur mit einem erhöhten Schnittstellenaufwand realisierbar. Mit dem beschriebenen Ansatz lassen sich hingegen Produktivitätsverbesserungen erzielen, die auf deutliche Kosten- und Durchlaufzeitreduzierungen hinaus laufen dürften. Angesichts des globalen Wettbewerbs eine willkommene Stärkung des Produktionsstandortes Deutschland.