Modellbasierte Fertigung

Prozesse und Strukturen für die Teilefertigung

Heutige Wertschöpfungsprozesse auf Basis von Produktdaten sind meist statisch ausgelegt. Durch Digitaltechnik autonomisierte Produktionskonzepte sind so nur bedingt umsetzbar. Die modellbasierte Fertigung mt ihren CAD-Produktstrukturen ist deutlich flexibler.

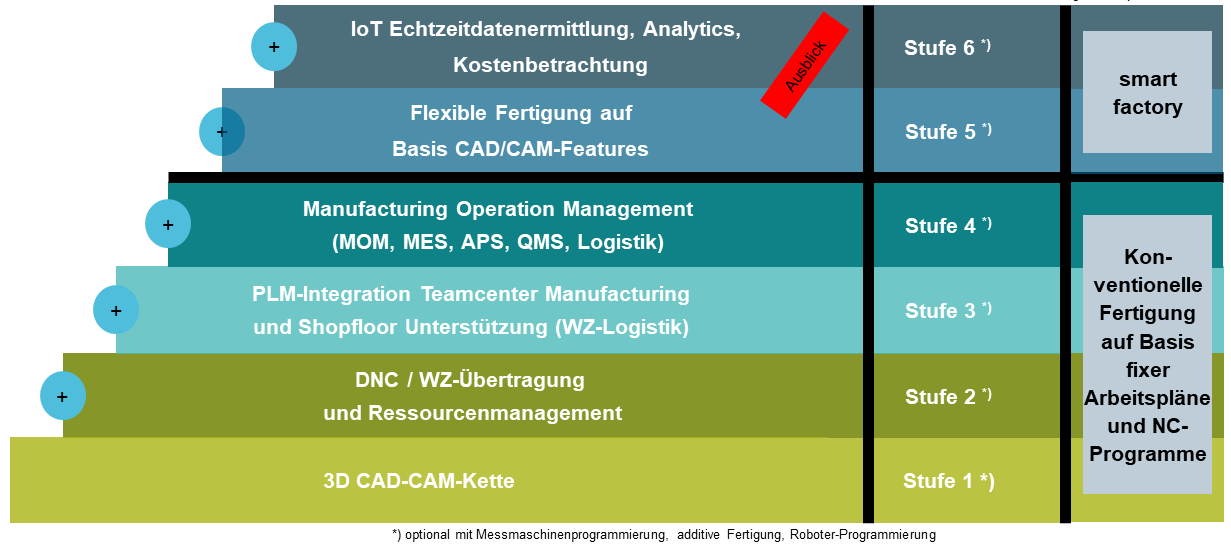

Das hier dargestellte Stufenmodell stellt das Konzept von Siemens dar, die Produktion über Phasen hinweg mit definiertem Budget zu optimieren. Basierend auf Prozessabläufen und aufeinander aufbauenden Systemkomponenten kann der Wertschöpfungsprozess verbessert werden. Durch flexible Ansätze über Produktstrukturen, der Berücksichtigung von Produkt- und Fertigungsinformationen im 3D-Modell in Verbindung mit Echtzeitdaten aus der Produktion sowie Planungsläufen lassen sich serialisierte NC-Programme erstellen, die Potenzial zur Optimierung bieten. Diese Funktionalität bildet auch die Basis, neue Geschäftsmodelle zu implementieren. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Grenzen etablierter Methoden

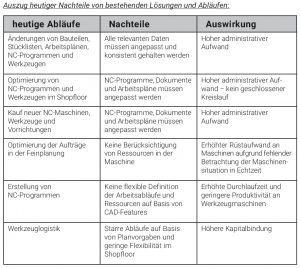

Wie die Tabelle illustriert, stoßen Optimierungen an Grenzen, wenn Ressourcen im Shopfloor bei der NC-Erstellung nicht berücksichtigt werden. Ein Top-Down-Ansatz mit dedizierten Arbeitsplänen und NC-Programmen lässt ab einer gewissen Reife kaum noch Spielraum bei den Durchlaufzeiten und der Produktivität. Um flexibler produzieren zu können, lassen sich Echtzeitdaten mit CAD-Produktstrukturen verknüpfen. Das heißt aber auch, dass die konventionelle Fertigung mit ihrer Integration zwischen ERP-, PLM- und MOM-Systemen auf lange Sicht Kostenvorteile liegen lassen wird. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

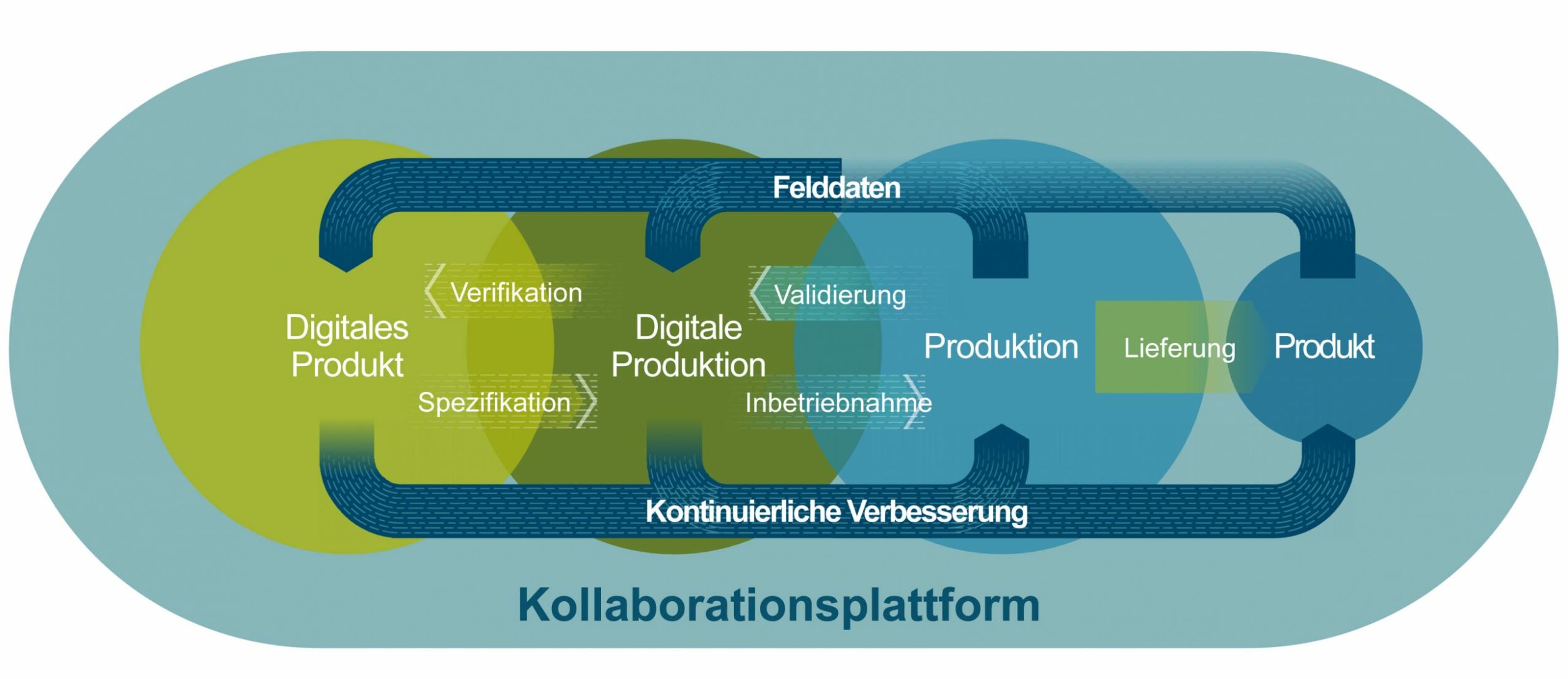

Die digitalen Zwillinge

Digitale Zwillinge (siehe oben) bilden die Datenbasis für die hier entworfene modellbasierte Fertigung. Um diese Digital Twins zu erstellen, müssen alle verfügbaren Produkt- und Fertigungsinformationen (PIM) am 3D-Modell vorhanden sein. Über Regelwerke können diese am Bauteil automatisiert definiert werden. Die Erzeugung der serialisierten NC-Programme definieren unter anderem Regelwerke in FBM (Feature Based Machining) unter Berücksichtigung des Kundenauftragsnetzes zur Optimierung der Durchlaufzeit, sowie den vorhandenen Werkzeugen in der Maschine. Die serialisierten Informationen bezogen auf PMI’s ergänzen den digitalen Zwilling aus Sicht der Produktion. Die detaillierten Prozessdaten aus der Maschine werden zu jedem CAD-Feature gespeichert. Das ermöglicht eine Nachverfolgung von serialisierten Bauteilen zu jeder Operation auf Basis der PLC – und NC-Steuerung. Diese Rückverfolgbarkeit ist auch Basis für Stufe 6 des Modells. Die Steuerungsinformationen reichern den digitalen Zwilling aus Sicht der Performance an.