Selbstlernende Algorithmen zur Maschinensteuerung

Künstliche Intelligenz in der Maschine

Mit maschinellem Lernen vorherzusagen, dass ein wichtiges Teil einer Fertigungsanlage ausfallgefährdet ist oder unerwünschte Abweichungen aufgetreten sind – solche Anwendungen auf Basis von KI gibt es bereits. Dafür lassen sich selbstlernende Algorithmen ganz nah an der Maschine integrieren.

Um Investitionsausgaben zu maximieren, ist operative Exzellenz erforderlich. Gleichzeitig stehen die Hersteller jedoch vor der Herausforderung, sich von traditionellen High-Volume-Low-Mix-Produktionsprozessen zu komplexeren High-Mix-Low-Volume-Produktionsprozessen zu bewegen, wobei die Nachfrage direkt mit der Produktion verbunden ist. Ein vergleichsweise neuer Baustein für operative Exzellenz ist die Implementierung von ‚KI at the Edge‘, also auf Maschinenebene. Grundlagen dafür sind eine flexible und autonome Produktionsunterstützung sowie IoT-Automatisierungslösungen von der Datenerfassung bis zur Produktion für eine nahtlose Integration von IT- und OT-Welten. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Was machen die Algorithmen?

Vereinfacht gesprochen wurde für die maschinennahe Integration von KI-Technologie ein Auswertungsansatz so erweitert, dass er sich innerhalb gegebener Rahmenbedingen selbst optimiert. Da dies vom Steuerungshersteller Omron in eine echtzeitfähige Form programmiert wurde, kann von einem selbstlernenden maschinennahen Algorithmus gesprochen werden. Theoretisch lassen sich Auswertungen auch nach der Datenerfassung, dem sogenannten Post-Event, mithilfe einer Software durchführen. Jedoch sind dann auf dieser Ebene der Produktion das defekte Erzeugniss oder der nahende Maschinenstillstand schon passiert. Eine Auswertung auf Maschinenebene in Echtzeit befähigt die Maschine, sofort auf Anomalien zu reagieren.

Edge und Cloud in der Fertigung

Doch was bedeutet eigentlich ‚KI at the Edge‘? Das auf kleinen Daten basierende maschinelle Lernen lässt sich in diesem Zusammenhang als spinale KI bezeichnen. Auf dieser Ebene werden Produktionslinien und Geräte mit Echtzeitsensoren überwacht und die Daten werden mit hoher Geschwindigkeit gesammelt und verarbeitet, um Anomalien schnell zu erkennen. Die Verarbeitung großer Datenmengen in der Cloud kann als zerebrale KI bezeichnet werden. Diese erfordert offene und sichere Standards wie das MQTT-Protokoll und den Kommunikationsstandard OPC UA für die Umwandlung von Maschinen- und Anlagendaten in Informationen. Während sich die Cloud am besten für Big-Data-Verarbeitung und Langzeitanalysen eignet, ist der ‚KI at the Edge-‚Ansatz eher für Echtzeitanwendungen geeignet. Dieser Ansatz bietet schnellere Reaktionszeiten, um die Datenanalyse auf Produktionsebene nutzen zu können, etwa zur Echtzeit-Optimierung einer Maschine. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

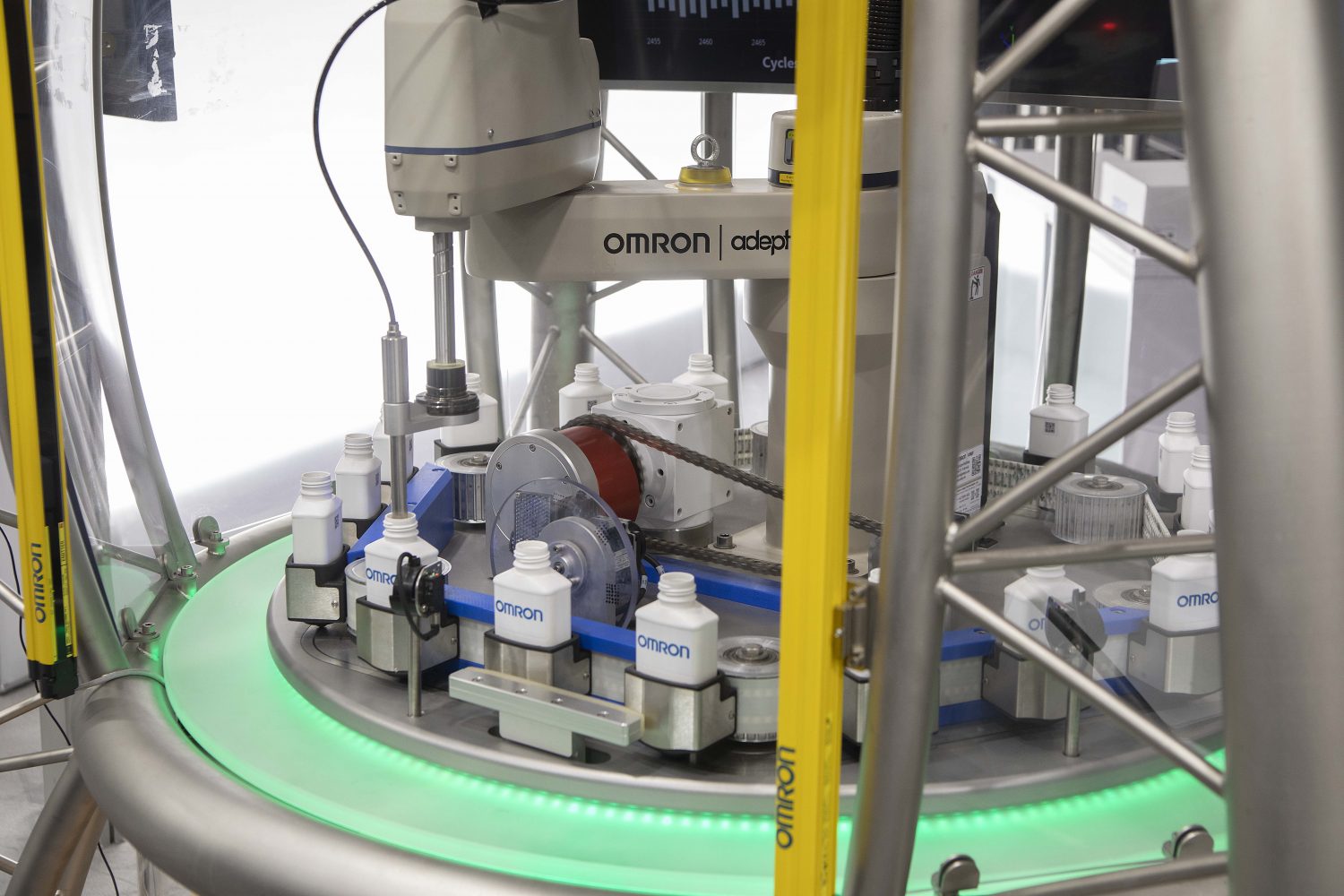

KI im Fabrikeinsatz

Zwar sind die möglichen Anwendungsfelder von künstlicher Intellgenz auf Maschinenebene noch nicht vollständig ausgelotet. Aber eines der ersten Beispiele ist eine Verpackungsmaschine mit Maschinensteuerung, die Steuerungsfunktionen mit KI-Verarbeitung in Echtzeit unterstützt. Der KI-Controller verfügt über adaptive Intelligenz, die ihm hilft, normale von auffälligen Mustern für die jeweilige Maschine zu unterscheiden. Ein weiteres Beispiel ist eine Abfüllanwendung: Die Flaschen werden über ein Förderband transportiert und befüllt. Der dort integrierte KI-Controller lernt, wie eine normale Situation aussieht, wenn keine Ausfälle auftreten. Im Falle einer Störung, etwa einer Blockade, die Reibung verursacht, erkennt der Controller als Anomalie. Der Füllvorgang wird kurz angehalten und fortgesetzt, wenn der Prozess stabilisiert ist. So wird verhindert, dass es zu Ausfällen kommt, wenn beispielsweise Flüssigkeit auf die Verpackungslinie gelangt.