Prozessprognose mit FactoryTalk Analytics LogixAI

KI-Modul einstecken und per Mausklick anlernen

Funktionsweise

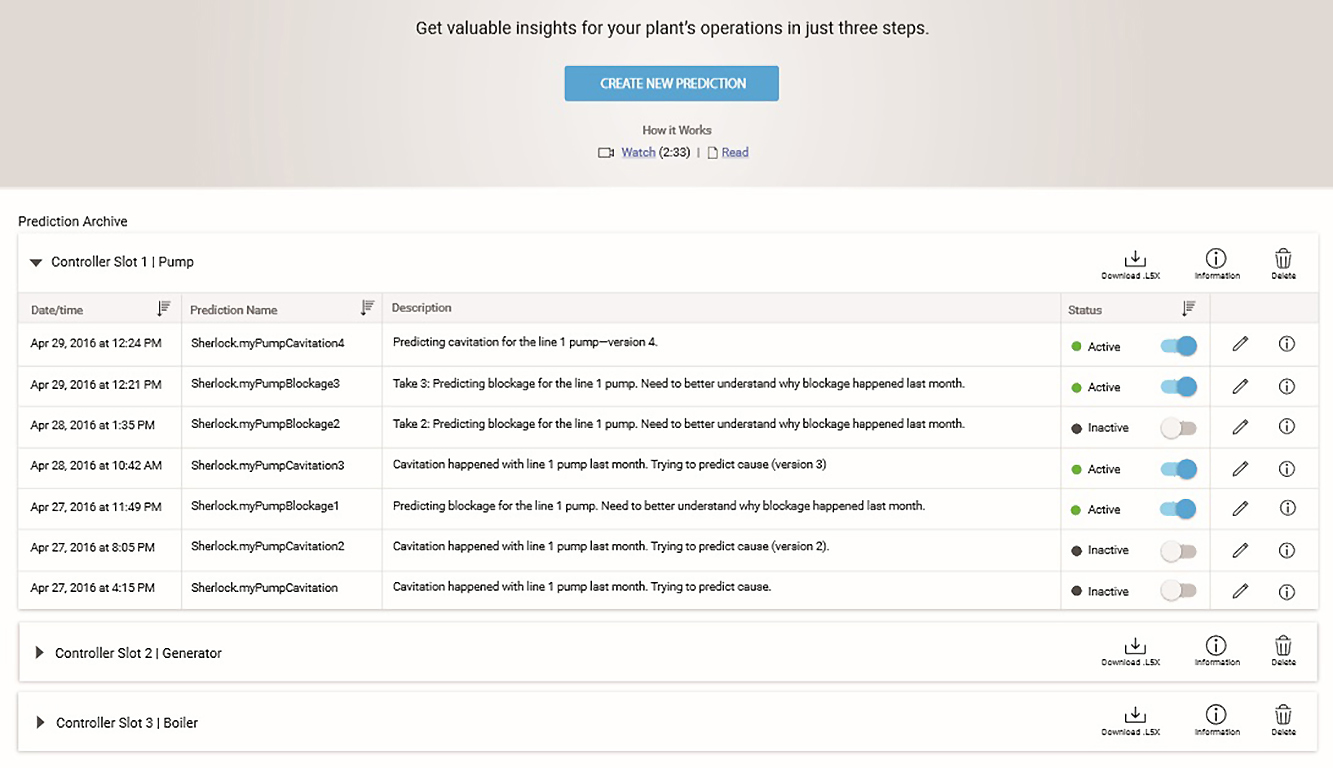

Traditionell wird mit Maschinenanalysen wie folgt verfahren: Ein Datenwissenschaftler wird um die Sammlung, Strukturierung und Analyse der Informationen gebeten. Indem sich dieser auf höherwertige Projekte konzentriert und stattdessen mithilfe der KI betriebliche Prognosen erstellen lässt, kann seine wertvolle Zeit besser genutzt werden. Entscheidend für diese Art von Lösung ist es, dass sie auch von Laien verwendet werden kann. Mit LogixAI müssen Benutzer das Modul lediglich in das Steuerungschassis einstecken, eine Ethernet-Verbindung herstellen, die ‚Prediction Builder‘-Webseite auf dem PC öffnen und ‚Neue Prognose erstellen‘ oder ‚Modell importieren‘ auswählen.

Tags für importierte Variablen

Um eine neue Prognose zu erstellen wird vom Benutzer zunächst eine neue Bezeichnung, zum Beispiel ‚Druckanomalien erkennen‘, erstellt und Tags als Basis für die Prognose hinzugefügt. Eine Liste verfügbarer Tags wird von der Steuerung angezeigt. Der Benutzer muss die relevanten Tags dann einfach per Drag&Drop in die Variablenfelder ziehen. Die Tags können Ausgangsvariablen wie Druck, die Leistung beeinflussende Eingangsvariablen, etwa Durchfluss, sowie Zustandsvariablen, etwa Viskosität, umfassen. Vom Benutzer müssen dann noch die jeweiligen Grenzwerte definiert und schließlich die Konfiguration abgespeichert werden. Was die in der Steuerung verfügbaren Daten angeht, kann das Modul erkennen, ob genügend Informationen für eine zuverlässige Prognose vorliegen, und es warnt den Benutzer bei Fehlern. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Beobachten und Lernen

Nach Erfassung der Eingangs- und Ausgangswerte überwacht die Rockwell-Software die Produktion während der Laufzeit, um das gewünschte Modell zu erstellen. Dieser Lernprozess erfolgt ohne menschliches Eingreifen. Der Benutzer startet den Vorgang und überlässt dem System die Überwachung des Datenstreamings durch die Steuerung. Während dieses Prozesses sucht die KI-Komponente im Modul nach Zusammenhängen, sie dünnt Daten aus und erstellt das gewünschte Modell. Die Erstellung des Vorhersagemodells läuft automatisiert ab. LogixAI formuliert in schneller Reihenfolge Theorien für mögliche mathematische Modelle der überwachten Vorgänge und überprüft jede Theorie, bis die Tests ergeben, dass das bestmögliche auf physikalischen Werten basierende Modell gewählt wurde. Wie lange die Lernphase dauert, hängt von der Komplexität des Vorgangs ab. Im Falle einer einfachen Prozesseinheit werden lediglich 20 bis 25 Minuten unbeaufsichtigtes Training benötigt. Danach gibt die Software über die Steuerung an, dass mit der Prognose begonnen werden kann.

Einsatz als virtueller Sensor

Das Modul kann Variablen von verschiedensten Ressourcen in der Produktionslinie analysieren. Beispielsweise kann es als virtueller Sensor eingesetzt werden, der Systeme wie Sprüher, Trockner und Brenner überwacht, um die Fehlerwahrscheinlichkeit in der Fertigung vorherzusagen. Hierdurch lässt sich Arbeitszeit einsparen, da Mitarbeiter nicht länger die Messwerte von verschiedenen Produkten ablesen müssen. Außerdem können sie schnell eingreifen und so Ausfallzeiten und Produktbeanstandungen vermeiden, wenn das Modul eine drohende Anomalie in der Anlage prognostiziert. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Teil von FactoryTalk

Das LogixAI-Modul ist Teil des FactoryTalk Analytics-Portfolios des amerkanischen Automatisierers Rockwell Automation. Es ergänzt FactoryTalk Analytics for Devices, das die Struktur eines Automatisierungssystems erlernt, um Probleme bei einzelnen Geräten zu erkennen. Das KI-Modul baut hierauf auf, indem es die Steuerungsanwendung erlernt und Anomalien vorhersagt, die zu Ausfällen sowie Qualitäts- und anderen Leistungsproblemen führen können. Annähernd jedes Produktionsunternehmen soll von diesem Lösungspaket profitieren können – durch optimierte Prozesse, bessere Produktqualität und weniger Maschinenausfälle.