Kabel und Stecker

Gute Verbindungen zur Prozesssicherheit

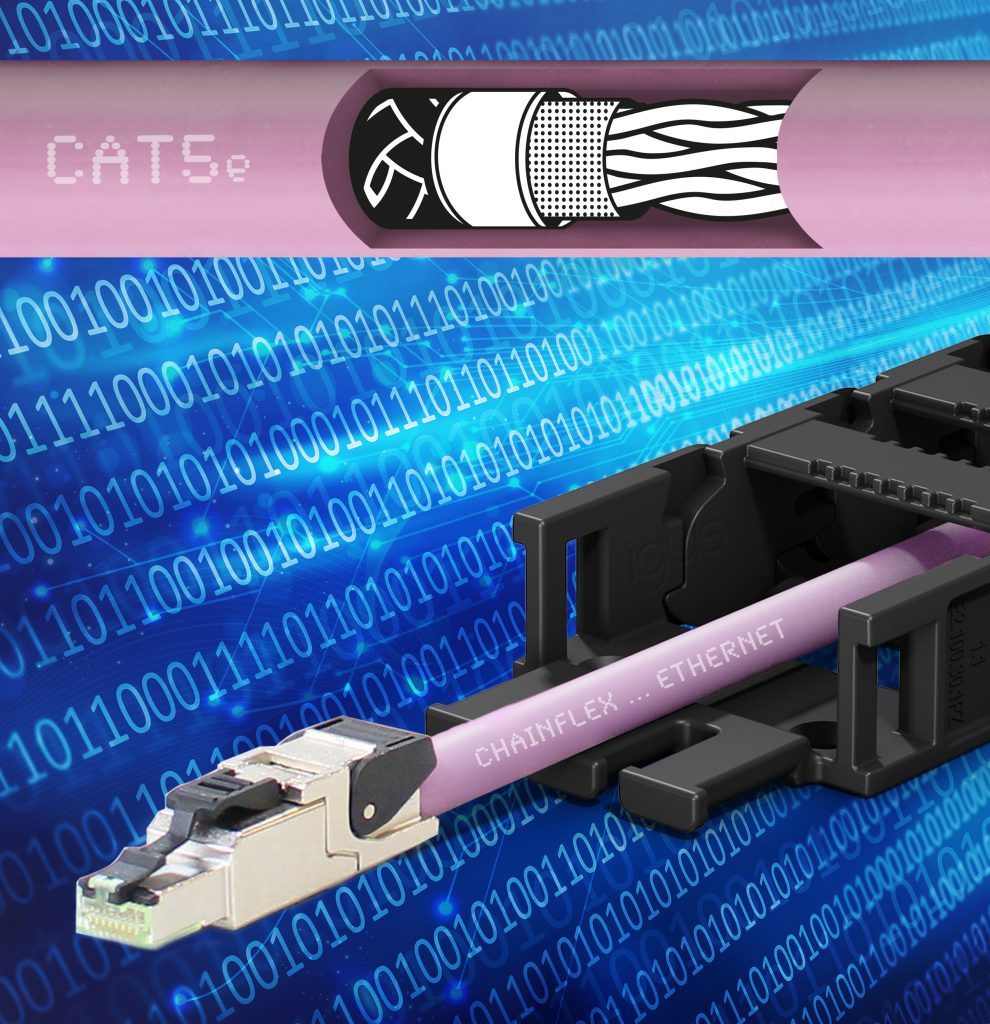

Gerade an beweglichen Geräten wie Robotern müssen sich Leitungen teils millionenfach biegen, ohne an Eigenschaften einzubüßen oder gar zu brechen. Und doch kommt der Wahl der Kabel und Stecker bei der Einrichtung von Automatisierungstechnik selten viel Aufmerksamkeit zuteil.

Auf der Suche nach Bus-Problemen liefert das Internet 21.900 Treffer. Dabei verkörpert Bus-Technologie den Fortschritt in der Automatisierungstechnik. Unternehmen, die heute Feldbus-Leitungen einsetzen, verfolgen in der Regel ein klares Ziel: die Zusammenfassung vieler Sensorleitungen an Feldgeräten zu einer Leitung, die sich zur zentralen oder dezentralen Steuerung verlegen lässt. Die Total Cost of Ownership (TCO) lassen sich senken, da eine Integration aller Kommunikationsfunktionen in einem Netzwerk bereits während der Montage Einsparpotenzial verspricht. Für viele Controller kann das über den gesamten Lebenszyklus hinweg Theorie bleiben, wenn an Steckern und Leitungen gespart wurde. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Schnelle Installation

Wer sich heute solche Bus-Systeme entscheidet, dürfte vor allem den Installationsaufwand seiner Fertigungsanlage gering halten und sich gleichzeitig auf bestmögliche Übertragungsqualitäten verlassen können. Nebeneffekt beim Kauf konfektionierter Bus-Leitungen, sind geringere Auslagen für Lager- und Ersatzteilhaltung. Die Theorie muss der Praxis aber keinesfalls zwingend standhalten, wenn etwa qualitativ unzureichende Stecker und Leitungen eine Inbetriebnahme oder Reparatur verzögern. Oft fallen dann zwar alle Messgeräte positiv aus, aber dort, wo sich etwas bewegen sollte, passiert nichts. Die Konsequenz ist nicht selten der Austausch aller systemrelevanten Komponenten. Denn das ist für viele Firmen teilweise effizienter als die Fehlersuche. Immer wenn Profinet-Leitungen oder Ethernet-Anbindungen dynamischen Belastungen ausgesetzt sind, ist die Verbindung von Stecker und Leitung entscheidend. Denn in beweglichen Anwendungen wie robotergestützten Fertigungslinien finden sich die größten Schwachstellen. Um auch nach Tausenden Betriebsstunden sicher und fehlerfrei zu funktionieren, braucht es eine Leitung, die auch nach Millionen von Bewegungen ihr elektrisches Verhalten, also die definierten Dämpfungswerte und Wellenwiderstände nicht zu sehr verschoben werden. Es kommt weiterhin auch den fehlerfreien Kontakt von Stecker und Leitungsadern an, also der Fixierung des Steckers an der Anlage und der Sitz der Anschlussklammern im Steckverbinder. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Quell vieler Probleme

Hier kommt es häufig zu Problemen: Viele Firmen eine unüberschaubare Anzahl von Bus-Leitungs- und Steckerkombinationen an – die alle untereinander funktionieren müssten. Hier klaffen Theorie und Praxis auseinander, denn statistisch gesehen ist das eher unwahrscheinlich. Im Testlabor des Kunststoffspezialisten Igus ergab sich, dass die sogenannte Schneidklemmtechnik, kurz IDC (Insulation Displacement Contact), alles mit sich bringt, was den passgenauen dauerhaften Sitz eines Leiters in einem Steckverbinder ausmacht, wenn die ausgewählten Leiter und Isolationswerkstoffe dazu passen. Hier wird der isolierte Leiter zuerst in einen Spalt eingepresst. Dieser verjüngt sich, wobei seine Flanken als Schneide ausgeführt sind. Bringt man Leiter und Klemme zusammen, durchtrennen die Schneiden die Isolierung und treffen auf den Leiter. Im Ergebnis kommt es zu einem Kontakt, der – bedingt durch die langzeitstabile Kaltverschweißung – gasdicht ist um einer Alterung vorzubeugen. So wird Korrosion durch das Eindringen von Sauerstoff und chemische Reaktionen verhindert, wie sie etwa in automatisierten Prozessen der Petrochemie auftreten können. Erst die Kombination aus konstruktiven Details, IDC-Technik und passgenauer Leitung sorgt für eine stabile Datenübertragung im Fertigungsprozess. Sehr zur Freude des Controllings. Denn stabile Prozesse halten die Total Cost of Ownership transparent und im angedachten Rahmen. Gute Gründe, sich bei einem Automatisierungsprojekt auch mit den Kabeln und Steckern zu beschäftigen.