Predictive Analytics

Wissen um den Werkzeugverschleiß

Der Automobilzulieferer Felss hat eine Software für vorausschauendes Scoring und Automatisierung eingeführt. Die Industriemaschinen mit ihrer hochpräzisen Umformungstechnik arbeiten jetzt messbar effizienter.

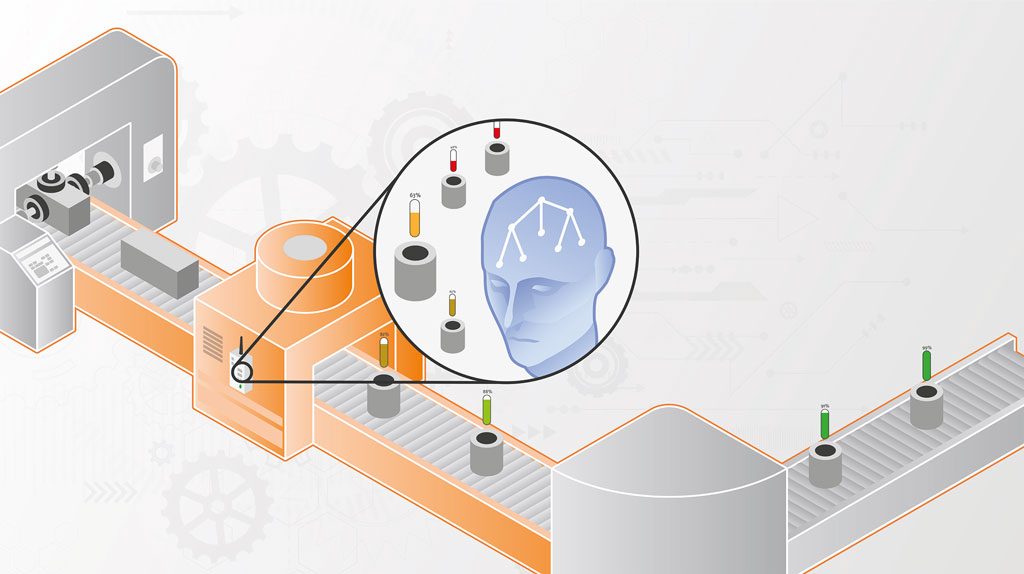

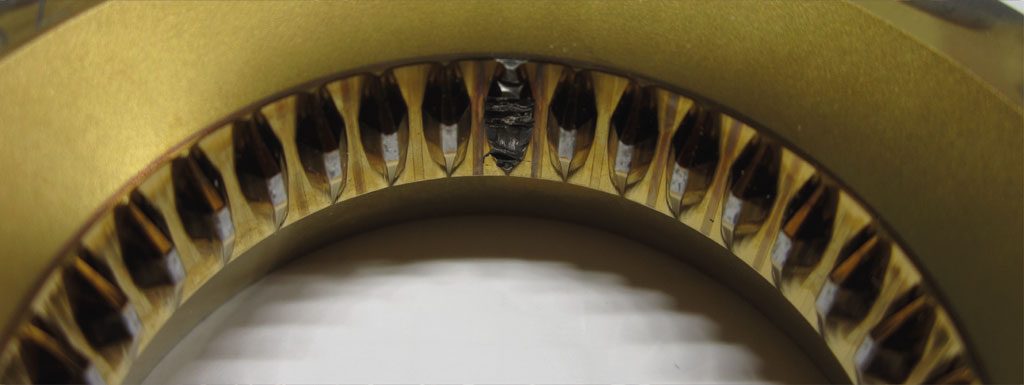

Der klassische Wechsel von Maschinenkomponenten, Einrichtungsarbeiten und Qualitätsprüfungen sind personalintensive Prozesse, die in der Maschinenbaubranche traditionell viel Zeit und Ressourcen beanspruchen. Auf der Suche nach Möglichkeiten, effizienter zu werden, hat die Felss Systems GmbH deshalb dort angesetzt und eine Predictive Analytics-Lösung eingeführt. Sensoren an den Maschinen innerhalb der Fertigungsstraßen kontrollieren die Qualität der gefertigten Bauteile und den Zustand der Werkzeuge kontinuierlich. Die erhobenen Daten werden von der Predictive Analytics-Lösung mit dem Ziel ausgewertet, die Qualität der zu fertigenden Produkte annähernd genau vorhersagen zu können. Zudem lassen sich die Werkzeugwechselprozesse effizienter gestalten.

Indirekt messen und analysieren

Der Einsatz solcher Systeme könnte einen Paradigmenwechsel in der milliardenschweren Automobil– und umformtechnischen Industrie einläuten. Bislang verließen sich die Hersteller im Wesentlichen darauf, physikalische Größen direkt zu messen und sie physikalischen Effekten zuzuordnen. Sowohl die Notwendigkeit der Überprüfung, als auch die sinnvolle Wahl der Intervalle ist eine große Herausforderung: Bei zu kurzen Intervallen entstehen unnötige, kostspielige Verzögerungen in der Produktion, bei zu langen Intervallen besteht das Risiko, den Verschleiß von Werkzeugen erst zu bemerken, wenn es Komplikationen gibt. Predictive Analytics hingegen basiert auf indirekter Messung und IT-basierten Auswertungen. Anstatt die Anlage also klassisch nach vorgegebenem Intervall zu prüfen, setzt Felss ein von der Kölner X-Integrate GmbH entwickeltes Vorhersagemodell ein, das auf der Statistik- und Analysesoftware IBM SPSS basiert. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Gezielt kritische Teile geprüft

Die so entstandene Realtime Scoring-Lösung wird in einer Docker-Umgebung auf einem Edge Gateway direkt an den Anlagen der Fertigungsstraße installiert. Docker ist eine auf offenem Quellcode basierende Methode zur Isolation von Anwendungen in Software-Containern, ein Edge Gateway hingegen eine ‚gehärtete‘ Hardwarekomponente, die industrielle Konnektivitätsstandards unterstützt. An der Anlage bei Felss sind auch Sensoren angebracht, welche die Maschinendaten kontinuierlich messen und an das Edge Gateway übermitteln. Die Scoring-Lösung liest die Daten ein und vergleicht sie über betriebsrelevante Faktoren wie Kraft und Temperatur mit bereits vorhandenen Informationen für jede Maschine in der Baugruppe. Gezielt werden von vornherein nur solche Teile geprüft, die laut Vorhersage mit hoher Wahrscheinlichkeit ein Qualitätsproblem haben werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Systemleistung ist wichtig

Anschließend wird anhand eines zuvor trainierten Modells eine möglichst präzise Vorhersage getroffen, in welchem Zustand ein gefertigtes Bauteil ist. Die Ergebnisse werden über eine Integrationskomponente an die Maschinensteuerung zurückgesendet und dem Fachpersonal angezeigt. Dynamische Echtzeit-Performance ist dabei wesentlich, denn bei einer Produktionstaktung im Sekundenbereich muss die Antwortzeit des Vorhersageprozesses – vom Messen der Daten über die Vorhersage des SPSS-Modells bis zum Senden der Nachricht an die Maschine, ob ein Werkzeugwechsel nötig ist – ebenso in diesem Zeitfenster liegen. „Mithilfe des neuen Vorhersagemoduls können wir unseren Kunden die Sicherheit bieten, dass keine schadhaften Bauteile in die Folgeproduktionsprozesse gelangen, beziehungsweise in Autos verbaut werden“, sagt Dr. Matthias Kluge, Leiter für Werkzeug- und Umformtechnik bei Felss.

Robustes Vorhersagemodell

Durch die kontinuierliche, präzisere Kontrolle der Erzeugnisse kann der Betreiber der Maschine Arbeitsschritte in Echtzeit anpassen und gezielter vorhersagen, wann für die einzelnen Maschinen in einer Produktionskette ein Werkzeugwechsel oder die Anpassung der Maschinenparameter oder des Maschinenprofils notwendig ist. So schalten Mitarbeiter in der Fertigung die Maschinen ab, bevor der kritische Punkt überschritten wird. Innerhalb der Fertigungsstraße sinken damit der Ausschuss der Produkte und die Wahrscheinlichkeit eines ungeplanten Maschinenstopps. Auch die Qualitätskontrolle der Bauteile wird durch das neue Predictive Analytics-Verfahren erheblich effizienter. Personalintensive Qualitätsprüfungsprozesse erledigen sich von der Datenmessung über die Berichterstattung bis hin zur Anpassung des Maschinenprofils automatisch und werden zur weiteren Optimierung des Vorhersagemodells dokumentiert.