Fehler mit Outlier Detection erkennen – oder verhindern

Data Science kommt Ausreißern auf die Spur

Eine Bohrung wird fehlerhaft ausgeführt. Ein Bauteil wird falsch im Bauraum platziert. Der Materialnachschub wird unterbrochen. All das sind typische Szenarien, die sich negativ auf die Produktion auswirken und sie im schlimmsten Fall lahmlegen können. Hilfe leistet die sogenannte Ausreißererkennung, englisch Outlier Detection, die Fehler anhand von Maschinendaten erkennen und beheben kann. Oder noch besser: Fehler schon im Voraus zu vermeiden.

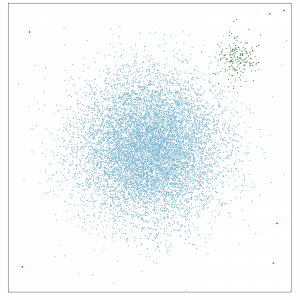

Die Menge erfasste Maschinendaten steigt rapide an. Warum es überhaupt nach zu Fehlern in der der Produktion kommt, schildert Dr. David Breyel, Data Scientist bei Connyun: „Das Sammeln von Daten allein bringt keinen Mehrwert. Nur in wenigen Fällen liefert ein Messwert direkte Informationen, zum Beispiel ob ein Ersatzteil benötigt wird.“ Es gilt also, aus den unzähligen Daten aussagekräftige Erkenntnisse zu gewinnen und daraus Handlungsempfehlungen abzuleiten. Genau das ist Aufgabengebiet der Data Science Experten bei Connyun. Eine zentrale Rolle spielt dabei die Ausreißererkennung oder Outlier Detection. „Als Ausreißer bezeichnet man einfach gesagt Datenpunkte, die nicht den Erwartungen entsprechen“, erläutert der Datenfachmann. „Im Falle von ein- oder zweidimensionalen Datenmengen ist der Mensch oft noch in der Lage, Ausreißer zu erkennen. Heutzutage aber liefern Maschinen große, hochdimensionale Datensätze. Ohne Computerunterstützung geht da nichts.“ Wie aber funktioniert die Outlier Detection?

Ausreißer identifizieren

Viele Verfahren – wie One-Class Support Vector Machines oder Nearest Neighbor Distance – orientieren sich am menschlichen Denken. Breyel erklärt: „Miss die Abstände von den Datenpunkten zueinander und markiere diejenigen, die weit entfernt von allen anderen sind.“ Sind die Abstände zwischen Datenpunkten nicht sinnvoll messbar, greifen der Data Scientist und seine Kollegen auf Verfahren zurück, die nicht abstandsbasiert sind, wie die Isolation Forests. „In der Regel wenden wir verschiedene Methoden auf einen Datensatz an und verwenden die erfolgreichste dann weiter, denn kein Datensatz gleicht dem anderen und oft verursachen schon die kleinsten Details deutliche Unterschiede,“ sagt Breyel.

Ausreißer klassifizieren

Sind die Ausreißer identifiziert, werden sie klassifiziert. „Dabei unterscheiden wir zwischen Fehler, Zufall und Anomalie“, erläutert David Breyel. Fehler entstehen z.B. durch defektes Messequipment oder durch Tippfehler bei der Eingabe. Zufälle sind korrekt aufgenommene Messungen, die zunächst außergewöhnlich erscheinen, aber mit einer gewissen Wahrscheinlichkeit auftreten können und daher unbedenklich sind. Anomalien sind Datenpunkte, die durch bisher nicht betrachtete Effekte auftreten und damit einer anderen statistischen Verteilung unterliegen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Ausreißer nutzen

Eine Bohrung wird fehlerhaft ausgeführt. Ein Bauteil wird falsch im Bauraum platziert. Der Materialnachschub wird unterbrochen. All das sind typische Szenarien, die sich negativ auf die Produktion auswirken und sie im schlimmsten Fall lahmlegen können. Hilfe leistet die sogenannte Ausreißererkennung, englisch Outlier Detection, die Fehler anhand von Maschinendaten erkennen und beheben kann. Oder noch besser: Fehler schon im Voraus zu vermeiden.

Wird ein Ausreißer als Fehler oder Zufall identifiziert, wird dies zur Datenbereinigung genutzt. Der Effekt: Die weitere Datenanalyse wird nicht ungewollt beeinflusst oder verfälscht. Wurden erste Ergebnisse erzeugt oder kommen neue Daten zum Projekt hinzu, sollte die Outlier Detection erneut durchgeführt und der Datensatz dementsprechend aktualisiert werden. „Handelt es sich um eine Anomalie, so ist der Ausreißer von größerem Interesse als die bereinigten Daten selbst“, betont David Breyel. „Durch Anomalien identifizieren wir beispielsweise fehlerhafte Werkstücke ohne erneute Begutachtung. Oder wir entdecken Effekte, die durch das Umrüsten einer Maschine auf eine andere Variante entstehen.“ Genau auf die jeweilige Anomalie abgestimmt, werden weitere Operationen auf den Daten durchgeführt, um diese Fälle zukünftig automatisch zu erkennen und zu vermeiden. Auf den Ausreißern aufbauend erstellen die Data Scientists zudem Handlungsempfehlungen, die den Betreibern der untersuchten Anlagen Vorteile verschaffen sollen. Dass kann der Versand einer Nachricht an den Maschinenführer oder Instandhalter sein, der die Prüfung eines Werkstücks auf Fehler oder den Tausch eines Teils anstößt.

Mehrwerte sind möglich

Zusammenfassend lässt sich sagen, dass die Outlier Detection nicht nur notwendiges Übel zum Bereinigen der Daten, sondern elementarer Bestandteil der Datenanalyse und damit eine Voraussetzung für maschinelles Lernen ist. Aber auch ohne einen Algorithmus dahinter, kann sie den Blick auf Mehrwerte lenken. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Outlier Detection in der Praxis

Den Ablauf und praktischen Nutzen eines Ausreißererkennungsprojektes illustriert folgendes Beispiel. Eine Firma produziert ein komplexes Produkt aus verschiedenen Teilzusammenbauten. Eine dieser Zusammenbauten besteht aus Bauteil A mit einer Länge von 100mm und Bauteil B mit einer Länge von 150mm. Plötzlich tauchen in der Produktion Zusammenbauten mit deutlichen

Längenabweichungen auf: Sie sind zu kurz. Wird die Ursache nicht entdeckt und behoben, drohen Engpässe in der Produktion. In einem solchen Fall könnten Data Scientists auf Ausreißersuche gehen. Die Datenanalyse beginnt beim Wareneingang und der manuellen Qualitätskontrolle: Hier vermessen die Mitarbeiter der Firma eine zufällige Auswahl der Teile per Hand und tragen das Ergebnis in einer Excel-Tabelle ein. Ein Ausreißer fällt schnell ins Auge: Für das normalerweise 100mm lange Einzelteil A tauchen an einigen Stellen Werte von 10 auf.

Klassifiziert als Fehler

Dieser Ausreißer wird jedoch schnell als Fehler klassifiziert: Ein Mitarbeiter hat die Länge statt in Millimetern in Zentimetern angegeben. Die Daten werden korrigiert, bereinigt und erneut analysiert. Das Ergebnis: Bauteil A zeigt keine nennenswerten Abweichungen. Die Abweichungen müssen also bei Bauteil B liegen. Und tatsächlich: Die Tabelle des Wareneingangs zeigt, dass der Zulieferer Einzelteile mit einem Mittelwert von 150mm Länge und einer Standardabweichung von 1mm produziert. Doch einige der Teile wurden mit Werten rund um 147,5mm gemessen. Ist dies ab einem bestimmten Zeitpunkt etwa jedes 50. Mal so geschehen? Dann könnte es sich um eine Anomalie handeln – etwa weil der Zulieferer eine neue Maschine in Betrieb genommen hat, die noch nicht auf das korrekte Maß eingestellt ist.

Vor der Analyse Zufälle erkennen

Die Datenanalyse zeigt jedoch: Nur etwa jedes 200. Bauteil B hat dieses kleinere Abmaß – es handelt sich also um einen Zufall, und das Problem liegt höchstwahrscheinlich nicht beim Zulieferer. Die Längenabweichung lässt sich nicht mit den Daten des Wareneingangs erklären. Folglich muss er in der Produktion liegen. Das bestätigt die anschließende Datenanalyse. Sie zeigt

einen deutlichen Ausreißer, in diesem Falle eine Anomalie: Ein Großteil der fehlerhaften Zusammenbauten wurde in der gleichen Schicht gefertigt. Es stellt sich heraus, dass die Mitarbeiter dieser Schicht versehentlich Prototypen von Bauteil B mit der Eingangsware vermischt haben. Diese Prototypen sind kürzer als die Original-Bauteile. Die Firma unternimmt umgehend Maßnahmen, um derartige Fehler in Zukunft zu vermeiden.