Digitaler Zwilling im Schaltschrank

Produktion mit virtuellem Pendant

Der digitale Zwilling ist das virtuelle Abbild einer real existierenden Maschine. Durch ihn kann der gesamte Lebenszyklus des physischen Objekts simuliert werden. Bei Machineering verfolgt man diesbezüglich einen Ansatz, der über eine reine Prüffunktion hinaus geht. Alle beteiligten Bereiche können jederzeit den aktuellen Stand der Simulation einsehen.

Eine immer kürzere Time-to-market und gleichzeitig steigende Qualitätsanforderungen von immer komplexer werdenden Produkten fordern die Unternehmen. Daher müssen alle Innovationen rund um das Thema Digitalisierung auch dahingehend überprüft werden, inwiefern sie überhaupt zu Verbesserungen führen können – angefangen von der Produktentwicklung bis hin zur Inbetriebnahme, Produktionsplanung, Fertigung, Service und Modernisierung von Systemen und Anlagen. Dort setzt das Konzept des digitalen Zwillings an: Das virtuelle Abbild einer spezifischen Anlage begleitet sein physisches Pendant ein Leben lang. Das digitale Pendant wird dabei mit realen Daten in Echtzeit versorgt. Damit spiegelt das Modell in Theorie jederzeit den aktuellen Anlagenzustand wider und liefert darüber hinaus wertvolle Informationen – etwa zur Verbesserung .

Der digitale Zwilling

Mit dem digitalen Zwilling im Schaltschrank geht das Unternehmen Machineering neue Wege. Das auf Echtzeitdaten basierende Modell macht die Überwachung einer Anlage – unabhängig von Standort oder Größe – möglich. Störungen oder Unregelmäßigkeiten im Ablauf können so behoben und der Materialfluss oder auch Fertigungsablauf abgesichert werden. Mithilfe des digitalen Zwillings können am Modell Möglichkeiten wie Maschinenausfälle, Stau, Gedränge etc. getestet werden. So lassen sich später Stillstandzeiten an der realen Maschine reduzieren. Doch nicht nur die Überwachung einer realen Anlage wird durch den digitalen Zwilling erleichtert. Auch Support und Wartung bietet der digitale Zwilling Vorteile. Denn es besteht die Möglichkeit, Wartungsmaßnahmen auf den tatsächlichen Zustand der Anlage abzustimmen und statt einer vorbeugenden, präventiven Wartung auf eine zustandsorientierte, prädiktive Wartung umzustellen. Darüber hinaus lassen sich besser auf das Einsatzszenario abgestimmte Betriebsparameter ermitteln, um die Anlage effizienter zu betreiben und diese Kenntnisse an die Produktentwicklung zurückführen. In einer von Machineering durchgeführten Feldstudie ergab sich, dass folgene positive Effekte mit dem Einsatz eines digitalen Zwillings einher gehen können: Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

- Verkürzung der Zeit für die Inbetriebnahme um bis zu 75 Prozent

- Verringerung der Gesamtdurchlaufzeit um ca. 15 Prozent

- Steigerung der Softwarequalität um mehr als 40 Prozent

- Senkung der Kosten.

Durch die Simulationssoftware können Planungs-, Realisierungs- und Ablaufprozesse dargestellt werden. Vor allem in der Entwicklungsphase ermöglicht die Simulationssoftware als Plattform einen Informationsaustausch innerhalb des mechatronischen Teams. Darüber hinaus können durch den Einsatz der Software mögliche Veränderungen an den Abläufen des Unternehmens getestet und die Auswirkungen virtuell analysiert werden, ohne Veränderungen an der realen Maschine vornehmen zu müssen.

Simulation als Plattform

Machineering setzt bereits länger auf einen ganzheitlichen Engineering-Ansatz. Dabei übernimmt der digitale Zwilling eine neue Rolle in der Anlagenentwicklung, die über die reine Überprüfungsfunktion hinausgeht. Die Simulation steht dabei als eine bereichsübergreifende Plattform zur Verfügung, auf der zu jedem Zeitpunkt der aktuelle Entwicklungsstand verifiziert und auf Realisierbarkeit mit weiteren Bereichen überprüft wird. Über Tests in einem Simulationsmodell, das das Verhalten des Systems möglichst realistisch abbilden kann, ist dabei stets eine sofortige Rückkopplung gegeben – ohne Speichern, Umformatieren und Laden von Datenmodellen. Dabei greifen die Fachbereiche Mechanik, Elektrik und Software gleichzetig auf dieselben Modelle zurück, die sie jeweils in ihrer nativen Entwicklungsumgebung bearbeiten, gemeinsam weiterentwickeln und mittels der Simulation sofort im Zusammenspiel testen. So wird der aktuelle Entwicklungsstand in der Mechatronik-Entwicklung bereits früh im Entwicklungsprozess interdisziplinär getestet. Durch den kontinuierlichen Prozess verringert sich der Aufwand gegenüber der finalen Inbetriebnahme, da durch den permanenten Abgleich des Arbeitsstandes Machbarkeit und Erreichbarkeit der Ziele jederzeit überprüft werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

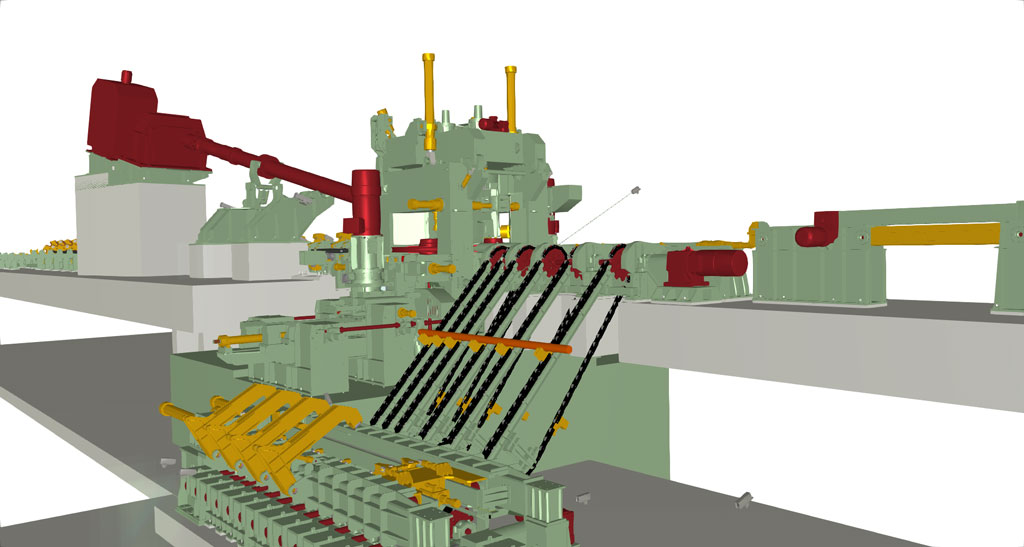

Praxisbeispiel

Beispiele für den Einsatz eines digitalen Zwillings gibt es bereits. Der Machineering-Kunde Danieli Automation aus Italien hat etwa ein SPS-Ensemble in einer nahtlosen Röhrenanlage komplett in einer realen SPS-Umgebung mithilfe der Software Industrial Physics simuliert. Nach Abwägung aller Möglichkeiten fanden das italienische Unternehmen die bestmögliche Lösung in einem technisch fundierten Kosten-Nutzen-Gespräch zusammen mit ihrem Kunden. Die Simulation eines Verzinkungs-Systems mit rund 200 Antrieben zeige durchweg positive Resonanz, heißt es. Die Verbindung zwischen CAD-Design, Simulation und Steuerungssystem haben es ermöglicht, die Projektabwicklung im Vorfeld zu optimieren. Mit Hilfe eines Simulationsmodells können Schritte der entworfenen Maschinenteile getestet und die Leistung, insbesondere unter verschiedenen Belastungen und mit unterschiedlichen Produkttypen bewertet werden.

Ein wichtiger Schritt

Der Einsatz des digitalen Zwillings ist ein wichtiger Schritt in Richtung Industrie 4.0. Mit ihm steht eine virtuelle Abbildung der (geplanten) Maschine zur Verfügung. Dadurch können Hersteller Verbesserungen in der Entwicklung, der virtuellen Inbetriebnahme, der Fertigung und im Service erzielen.