Machine Learning für Prozessparameter

Die intelligente Werkzeugmaschine

Die Maschine lernt mit

Durch die Erfassung von Sensor- und Simulationsdaten erhält die Maschine laufend neue Informationen über die Zusammenhänge zwischen Prozessstellgrößen und Schwingungsverhalten. Die Sensor- und Steuerungsdaten werden mit bis zu 10kHz abgetastet, um auftretende Schwingungen möglichst schnell und präzise zu erfassen. Durch diese hohe Abtastrate entstehen sehr große Datenmengen. Diese Daten werden zunächst in einen Pufferspeicher geschrieben und anschließend außerhalb der Echtzeitumgebung in einer Datenbank lokal gespeichert. Sobald genügend Netzwerkkapazität vorhanden ist, werden die Daten auf einen Server weitergeleitet und gesichert. Die zentrale Speicherung eröffnet die Möglichkeit, Daten von mehreren Werkzeugmaschinen in einem gemeinsamen Speicher ablegen zu können. Die ML-Algorithmen können dadurch regelmäßig mit neuen Daten trainiert werden. Resultierend aus der fortlaufenden Datenanalyse können die Parametereinstellungen stetig verbessert werden. Veränderungen der Prozessbedingungen werden fortlaufend erkannt und die Parameter autonom angepasst.

Autonome Parameterwahl

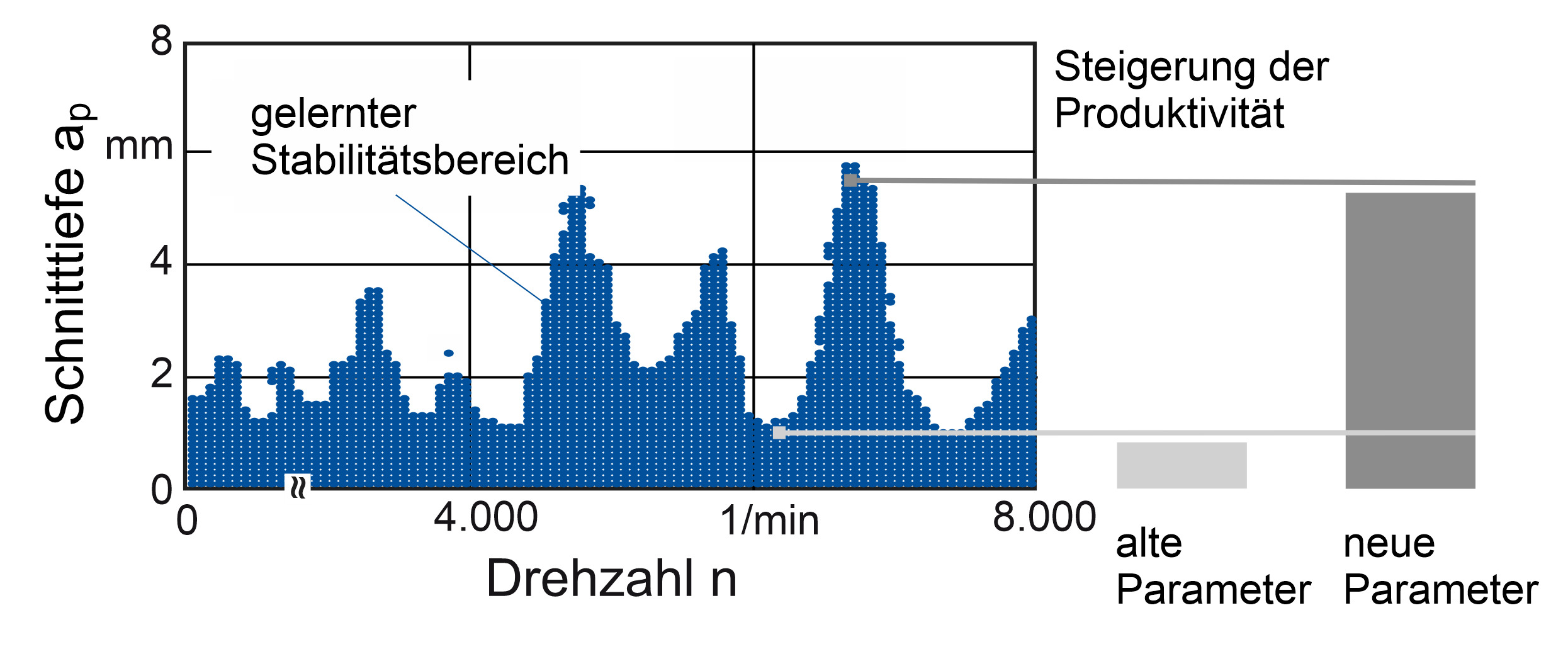

Durch die im Prozess erlernten Zusammenhänge können die maximal mögliche Schnitttiefe sowie die dafür geeignete Drehzahl ermittelt werden. Diese Informationen werden in Zukunft für die Echtzeitadaption der Parameter und die Bahnplanung für das nächste Bauteil integriert. Insgesamt ist damit eine Steigerung der Produktivität und gleichzeitig die Sicherung der Bauteilqualität zu erwarten (Abbildung oben). Zur Echtzeitadaption der Parameter wurde eine Kommunikationsschnittstelle zwischen der künstlichen Intelligenz und der Maschinensteuerung aufgebaut. Bei Ratterschwingungen wird die Drehzahl im Prozess angepasst und somit die Prozessstabilität erhöht.

Autonome Werkzeugmaschine

Durch die Kombination von Sensor- und Steuerungsdaten, der prozessparallelen Abtragssimulation und Machine Learning können Prozessstellgrößen autonom angepasst und erlerntes Wissen wieder in die Bahnplanung zurückgeführt werden. Dadurch wird der Aufwand zur Einrichtung neuer Prozesse deutlich verringert und die Produktivität der Maschinen gesteigert. Schäden an Werkstücken durch Veränderungen der Prozessbedingungen werden durch die autonome Parameteranpassung vermieden. Die intelligente Werkzeugmaschine ist ein wichtiger Schritt auf dem Weg hin zur Vision der autonomen Produktion.