Schlüsseltechnologie für das Industrial Internet of Things

Warum Edge Computing wichtig ist

Hardware follows Software

Der Erfolg anwendungsgerechter IIoT-Lösungen wird künftig stark von adäquaten Softwarekomponenten abhängen, während Hardware und Mechanik als generischer Anteil des Gesamtkonzepts die Basis bilden. Skalierbare Plattformen kombinieren beide Teile und ermöglichen die Realisierung individueller Anforderungen. War Vernetzung früher sehr teuer und aufwendig, ist die optimale Anbindung von Sensoren aus der OT-Ebene an die Cloud heute mittels Edge Computing günstig und unkompliziert realisierbar. Durch die Reduzierung der Datenmenge kann die Anbindung mit einfacher und zugleich robuster Technologie erfolgen. So ist beispielweise der Netzwerkstandard NarrowBand IoT, der auf LTE und 5G basiert, auf eine geringe Bandbreite ausgerichtet. Die einfachen Funkmodule bilden nur die notwendigen Funktionen ab, wodurch die Technologie besonders preisgünstig, robust und ressourcenschonend ist. Sie ermöglicht die direkte Anbindung an die Cloud ohne die teils aufwendige Integration in eine lokale IT-Infrastruktur.

Wissen für den Einstieg

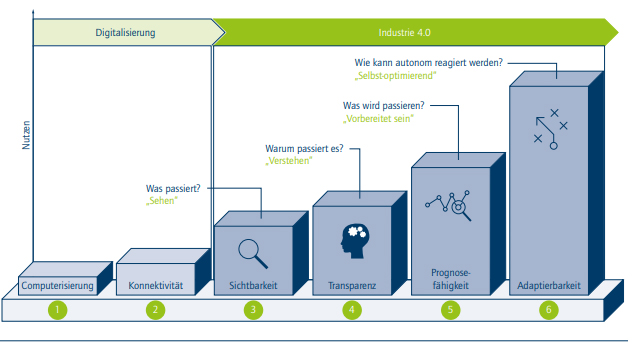

Das besonders große Datenvolumen, das im IIoT und im Kontext der Industrie 4.0 erzeugt wird, bringt einen hohen Grad an Komplexität mit sich. Unternehmen müssen sehr genau definieren, was mit den Daten geschehen soll und wie sie sie bestmöglich einsetzen können, etwa für Predictive Maintenance oder Produktionsprozesse. Während große Unternehmen all das noch vergleichsweise leicht adaptieren, fällt vielen KMU der Umgang mit IIoT und Edge Computing noch schwer, meist weil Wissen oder andere Ressourcen fehlen. Diese Unternehmen sind auf kompetente Partner angewiesen, die sie im Entwicklungsprozess der Systemarchitektur begleiten und beraten: von der Sensorik über die Steuerungsebene inklusive der Definition leistungsfähiger Plattformen in Hard- und Software und der Auswahl von Betriebssystemen oder Virtualisierungs- und Hypervisor-Lösungen bis zur Anbindung an die Cloud unter Berücksichtigung von Sicherheitsaspekte für die jeweilige Automatisierungsarchitektur.