RFID-Technik für Walzen und Rollen

Tracken in jeder Position

Mit einem ringförmigen RFID-Schreib-/Lesekopf lassen sich rotierende Objekte unabhängig von ihrer Drehposition erfassen. Dies erlaubt die Automatisierung von Prozessen, in denen mit Materialrollen gearbeitet wird. Der Schritt zum umfassenden Track & Trace mit RFID-Technologie hat sich in der Reifenherstellung bereits unter besonders harten Bedingungen bewährt.

RFID-Schreib-/Leseköpfe sind standardmäßig darauf angewiesen, dass der RFID-Transponder sich während der Erfassung in einem relativ kleinen Lesebereichsfenster befindet. Diese Einschränkung bedeutete bisher bei drehbaren ringförmigen Objekten, dass der Transponder zunächst durch gezielte Drehung in die Kontaktposition gebracht werden musste. Damit war der Einsatz der RFID-Technologie an Rollen oder Walzen praktisch ausgeschlossen. Dies galt auch für zentrale Prozesse der Reifenherstellung. Dort werden viele verschiedene Materialien auf Rollen bereitgestellt. Ein wichtiger Prozessschritt findet z.B. in der sogenannten Cap-Strip-Maschine zur Herstellung von Spulbandagen statt. In dieser Maschine werden verwobene Stahlfäden mit einer Kautschukmischung beschichtet, das Gewebe wird von Rollen in die Maschine geführt, wo es im Anschluss zu mehreren Cap-Strip-Streifen zusammengefasst und wiederum als Streifen auf Spulenkörper aufgewickelt wird. In der Reifenaufbaumaschine werden die Streifen dann mit weiteren Komponenten zusammengeführt. Auch dabei sind vorwiegend Rollen im Spiel: Stahlkern, Wulstverstärker, Seitenstreifen und profilierter Laufstreifen kommen in dieser Form an, um in Form gebracht und zusammengefügt zu werden. Die abschließende Vulkanisierung macht dann aus dem vielschichtigen Sandwich ein kompaktes – und wieder ringförmiges – Endprodukt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Lückenlose Dokumentation

Schon ein einzelner Reifen besteht also aus einem vielfältigen Materialmix. Zieht man dazu die verschiedenen Reifenvarianten in Betracht, ergeben sich intralogistische Prozesse von höchster Komplexität. Rohstoffe, Vorprodukte und Textilien müssen in unterschiedlichen Varianten an den richtigen Maschinen zur richtigen Zeit bereitstehen. Dafür werden zuverlässige Identifikationskonzepte gebraucht. Zudem handelt es sich um sicherheitsrelevante Fahrzeugteile, weshalb die Fertigung minutiös dokumentiert werden muss. Der Hersteller hat die vollständige Rückverfolgbarkeit der Produkte nach dem Prinzip Track & Trace zu gewährleisten. Auch die Autohersteller bestehen auf einer lückenlosen Fertigungshistorie. Bisher kamen dabei Barcode-Systeme und oft sogar manuelle Aufzeichnungen auf Papier zum Einsatz. Diese Methoden sind jedoch nicht nur umständlich, sondern auch fehleranfällig, wodurch mehrstufige Kontrollprozeduren nötig werden. Eine vollautomatische Erfassung kann den Qualitäts- und Dokumentationsprozess verbessern und zusätzlich Sicherheit bieten. Da der Datenträger die Fertigungshistorie ohne manuellen Eingriff unmittelbar, automatisch und fehlerfrei protokolliert, lässt sich damit Zeit sparen und die fehlerhafte Zuordnung wirksam ausschließen.

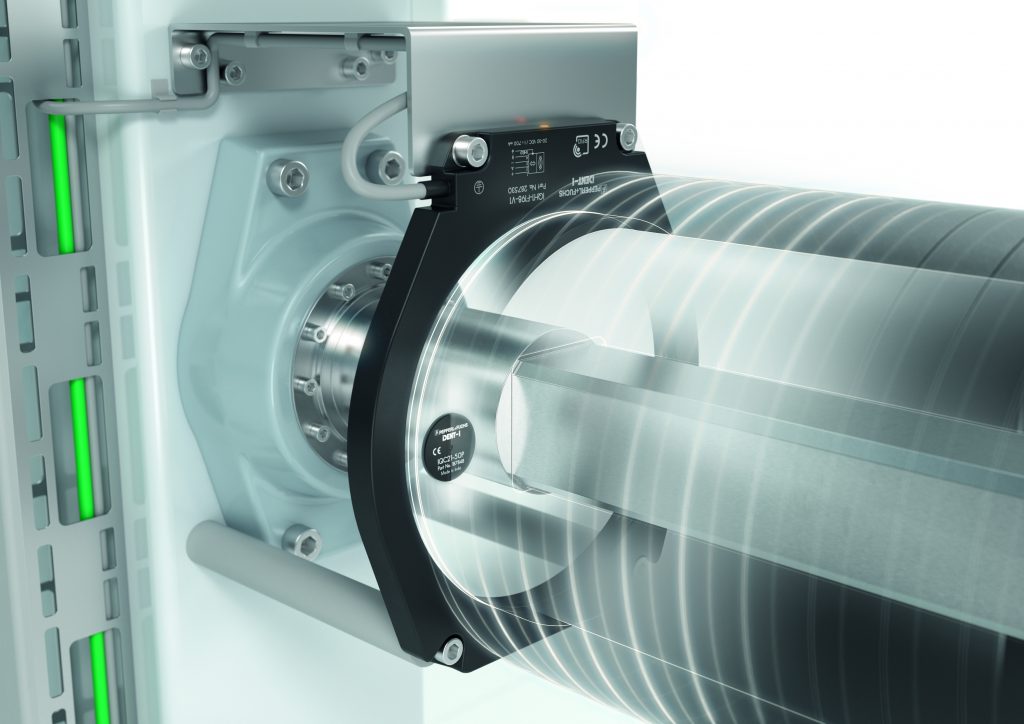

Ringförmiger Schreib-/Lesekopf

Ein großer Reifenhersteller war auf der Suche nach einer solchen Lösung, und gab den Anstoß für die Entwicklung des ringförmigen Schreib-/Lesekopfes. Außerdem sollte das anvisierte Track & Trace-System dabei helfen, Produktion und Materialverbrauch zu optimieren sowie die Qualitätssicherung und die Bestandsverwaltung zu erleichtern. Die RFID-Technik kombiniert die Objekterfassung und das aktive Schreiben auf dem Datenträger. Sie nimmt deshalb in intralogistischen Prozessen eine Schlüsselstellung ein. Zudem ist sie im Gegensatz zu Barcode-Systemen bauartbedingt unempfindlich gegen Dämpfe, Staub und andere Verunreinigungen, die in der Reifenherstellung nicht zu umgehen sind. Benötigt wurde also ein Lese-/Schreibkopf, der den Transponder eines runden Objekts, unabhängig von dessen Drehposition erfassen kann. Bei Materialrollen muss der Transponder am runden, beweglichen Spulenkörper befestigt sein. Dieser kann sich an einer beliebigen Drehposition befinden. Das punktuell ausgerichtete Lesefenster eines herkömmlichen RFID-Sensors würde ihn daher nur mit geringer Wahrscheinlichkeit erfassen. Ein weiteres Problem stellt die in der Regel metallene Halterung des Spulenkörpers dar. Diese befindet sich im elektromagnetischen Feld des Schreib-/Lesekopfes und kann Interferenzen bei der Funkkommunikation verursachen. In den Maschinen sind zudem meist mehrere Spulenkörper dicht nebeneinander untergebracht und von weiteren Metallteilen umgeben. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

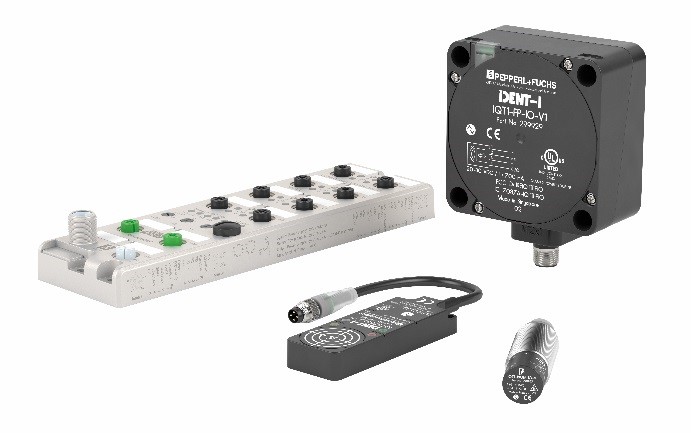

In zwei Wochen zum Prototypen

Der Reifenhersteller hatte deshalb die Verwendung eines UHF (Ultra High Frequency)-Systems ausgeschlossen und nach einer Lösung mittels HF (Hochfrequenz)-Technologie gesucht. Da diese mit den vorhandenen Systemen auf dem Markt nicht zu finden war, wandte er sich an Pepperl+Fuchs. Der Automatisierungsspezialist verfügt über unterschiedliche RFID-Produkte und hat entsprechende Erfahrung mit dieser Technologie. Durch neue Methoden wie 3D-Druck und Hotmelt-Verfahren gelang es den Entwicklern, in nur zwei Wochen den Prototypen eines neuen ringförmigen Schreib-/Lesekopfes herzustellen. Dadurch war der Machbarkeitsnachweis bereits erfüllt. Inzwischen ist dieser HF-Schreib-/Lesekopf mit der Bezeichnung IQH1-F198-V1 ein Serienprodukt. Das Gerät liegt ringförmig an der Basis der Spulenhalterung. Wird ein Spulenkörper auf ihr befestigt, spielt die Drehposition keine Rolle mehr, eine manuelle Justierung ist nicht nötig. Der RFID-Transponder befindet sich wegen der Ringform des Sensors immer im Lesebereich. Er kann nicht nur im Stillstand, sondern auch während der Drehbewegung des Spulenkörpers ausgelesen und beschrieben werden. Zu dem RFID-System gehören darüber hinaus robuste Transponder für die industrielle Anwendung sowie Auswerteeinheiten zur Weiterleitung der Daten, die Profinet, Ethernet/IP oder Ethercat beherrschen. Eine entsprechende Verkabelung kann aus dem breiten Connectivity-Portfolio zusammengestellt werden. Die Reifenindustrie ist nicht das einzige Anwendungsgebiet für die Lösung. Rollen mit bandförmigen Materialien sind auch in der Verarbeitung von Blechen, Textilien, Folien oder Papier zu finden. Das System eignet sich zudem für die Identifizierung von Teilen, die in Intralogistik-Systemen durch Rohre transportiert werden.