Digitalisierung beim Papierhersteller Reflex

Im Handumdrehen zur Visualisierung

Um die Produktivität seiner Papiermaschine zu erhöhen, hat der Hersteller von Feinpapieren Reflex auf das Totally Integrated Automation Portal (TIA Portal) von Siemens umgestellt. Da es für das Leitsystem keine standardisierte Bibliothek gibt, ging der Auftrag zur SPS-Projektierung und Generierung der HMI-Visualisierung an die Firma Actemium. Der Systemintegrator vertreibt mit der Process Device Library eine Lösung, mit der man eine Visualisierung quasi im Handumdrehen erstellen kann und dabei noch Engineering-Fehlern vorbeugt.

Mit seinen Papieren für die grafische Anwendung führt Reflex die lange Tradition in der Papierstadt Düren weiter. Die aktuelle Produktpalette wird dabei stetig weiterentwickelt und um weitere hochwertige Produktlinien ergänzt. Um nicht nur das Sortiment, sondern auch die Produktion zukunftsfähig zu gestalten, hat die Papierfabrik die Anlage für die Stoffaufbereitung, Stoffauflauf und das Wassersystem digital automatisiert. Der Auftrag ging an den Systemintegrator und Automatisierer Actemium. Aufgrund der Größe der Anlage entschieden sich die Projektverantwortlichen, das Siemens Totally Integrated Automation Portal (TIA Portal) V14.0 SP1 einzuführen. Dieses versprach im Vergleich zu Leitsystemen wie PCS 7 eine größere Kosteneffizienz. Um eine individuelle Lösung mit einem einheitlichen Look and Feel zu erstellen, wurde bei der Programmierung die neu entwickelte Process Device Library (PDL) von Actemium eingesetzt. Denn die Human Machine Interface (HMI)-Projektierung und -Visualisierung kostet vor allem Zeit. Aktuell gibt es für das TIA-Portal keine standardisierte Bibliothek, sodass die verantwortlichen Ingenieure die verschiedenen Bedienoberflächen manuell gestalten müssen. Diese Aufgabe übernimmt nun die PDL.

Bedienung der Papieranlage

Wo Mensch und Maschine aufeinandertreffen, ist die reibungslose Übersetzung komplexer Datenmengen in klare Informationen unerlässlich. Eine intuitive Bedienung der Papieranlage gehörte daher zu den Anforderungen für die digitale Automatisierung. Die branchenübergreifende Bibliothek PDL kann standardisierte HMIs per Knopfdruck generieren. Diese werden automatisiert aus dem Steuerungsprogramm erstellt. Damit verwandelt die PDL das TIA-Portal in eine integrierte, objektorientierte und benutzerfreundliche Scada-Lösung. Die Bibliothek soll durch den leicht verständlichen Aufbau die Erstellung von schlanken und intuitiven Bedienoberflächen über Anwendungen hinweg unterstützen – und so den Produktionsalltag in der Papierfabrik erleichtern. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Steuerungsprogramm als Basis

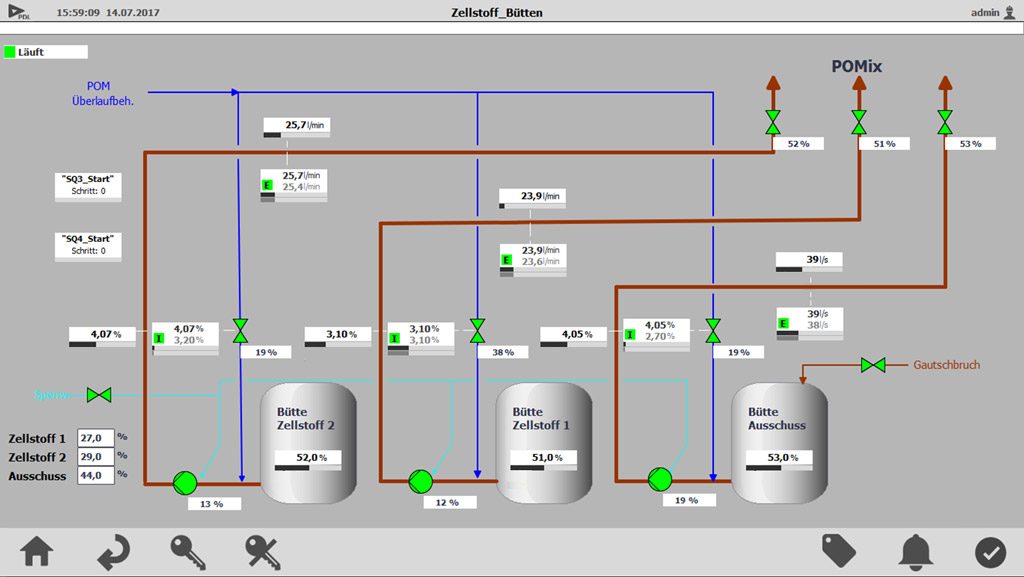

Neben der Projektierung wird mit der PDL auch die Visualisierung erstellt. Die Bibliothek besteht aus einem Satz vorgefertigter, standardisierter Steuerungs- und HMI-Bausteine mit integriertem Alarmhandling, Diagnosefunktionalitäten und Handeingriffsmöglichkeiten. Die Visualisierung wird dabei automatisch auf Basis des Steuerungsprogramms generiert. Die einzelnen Module lassen sich zu visuell einheitlichen Benutzeroberflächen für alle Anlagen und Anwendungen zusammensetzen, seien es Ventile, Aggregate oder Regler. Für die Papieranlage wurden 36 analoge Messungen mit Grenzwertüberwachung, zwölf Ventile mit Funktion auf und zu, 26 Ventile mit analoger Ansteuerung, elf Motoren mit einer Drehrichtung, sieben Motoren mit Frequenzumrichter und 24 PID-Regler über die PDL konfiguriert. Das An- und Abfahren der Papieranlage erfolgt durch vier Sequenzen: System füllen und Cleaner starten; Cleaner stoppen und Stoffauflauf isolieren, Mischbehälter füllen und Stoff zur Maschine; Mischbehälter entleeren und Stoffpumpe ausschalten. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Günstige Kostenstruktur

Wenn zeitaufwendige Routineaufgaben wie das Erstellen einer Visualisierung nicht mehr händisch erledigt werden müssen, spart das Zeit und damit Kosten. Zuvor mussten mehrere Programmierer mit teilweise unterschiedlicher Handschrift alle Bausteine sowie deren Darstellung selbst entwickeln, was nicht nur kostenintensiv war, sondern auch die Wiederbearbeitung schwierig machte. Nun stehen die Bausteine vorkonfiguriert und ausgestattet mit den notwendigen Steuerungseinheiten in der PDL bereit. Dadurch lassen sich rund 30 Prozent der Kosten im Engineering sparen und zudem Konfigurationsfehler vermeiden. Auch die Inbetriebnahme einer Maschine oder Anlage lässt sich so beschleunigen. Reflex ist weiterhin nun in der Lage, Anpassungen und Verbesserungen am System selbst durchzuführen.

Weiterentwicklung der Library

Um die Anforderungen der verschiedenen Unternehmen zu erfüllen, wird die Process Device Library vom Anbieter kontinuierlich um neue Bausteine erweitert. Funktionen der Gebäudeautomation wurden in Version 3.0 integriert, etwa Volumenstromregler sowie HX- und HT-Kurven. Im März hat Actemium mit der neuen Version 4.0 weitere Devices für den Einsatz in der Chemie- und Pharmaindustrie wie Totalisator, Dosierbaustein und Schrittkette sowie Leistungsschutzschalter, Trafo und Sicherungslastleiste für Energieversoger ergänzt. Außerdem wurde die Bibliothek für das WinCC 7.4 Scada – inklusive Webanwendung (WinCC Webnavigator) weiterentwickelt. Somit richtet sich die Lösung an Unternehmen aus ganz verschiedenen Bereichen wie der Chemie-, Pharma-, Automotive,-Energie, und Wasser- bzw. Abwasserindustrie.