Produktionsversorgung mit SAP S4/Hana

Vier Varianten für die Materialversorgung

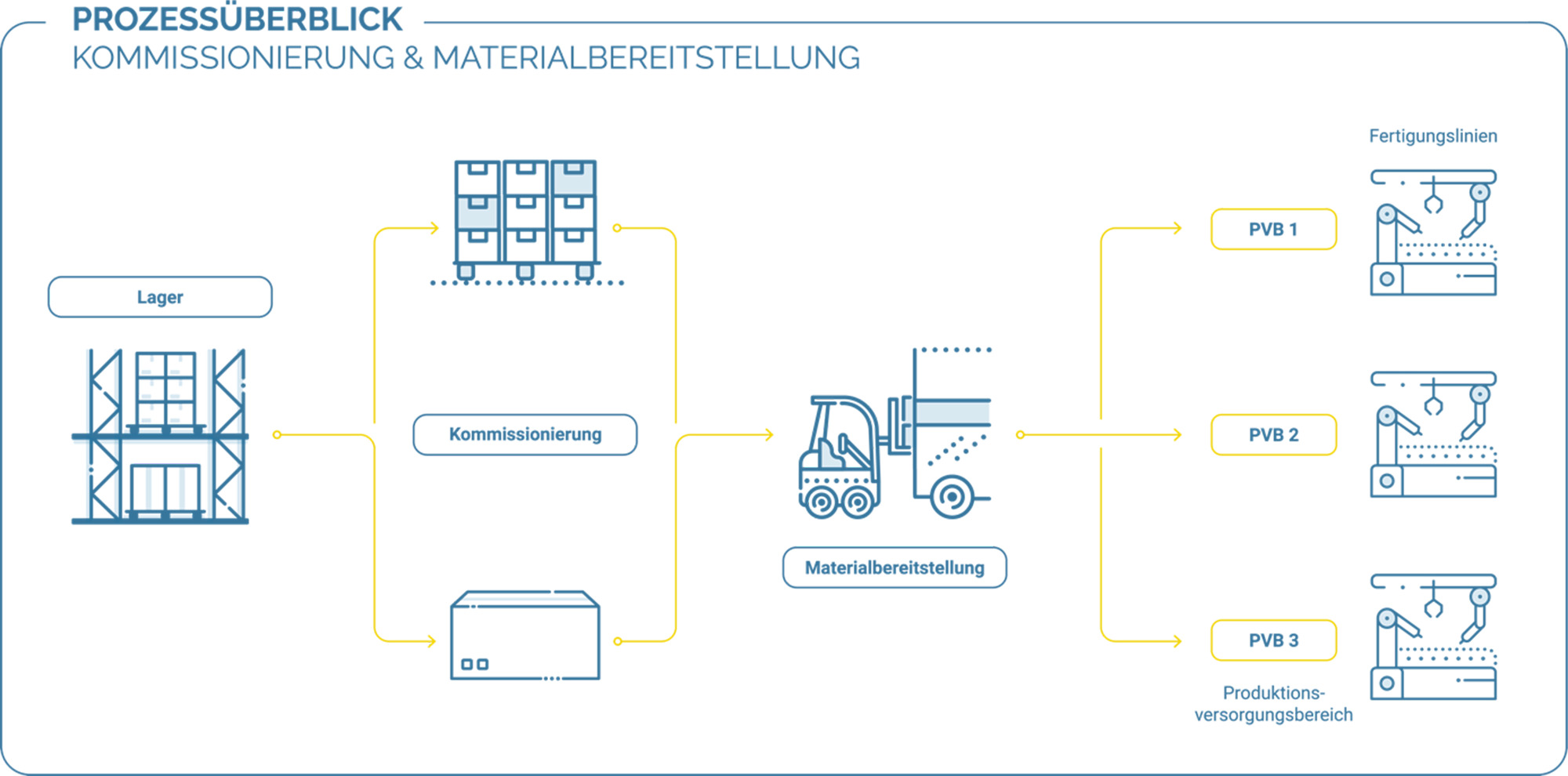

Unter Produktionsintegration oder Produktionsversorgung wird der Prozess verstanden, Lagerware zu kommissionieren und der Fertigung bereitzustellen. Um den bestmöglichen Ablauf für das jeweilige Umfeld zu finden, bietet S/4Hana den Anwendern unterschiedliche Werkzeuge. Dennis Lauton von Leogistics schildert vier gängige Varianten.

Einigen Unternehmen ist es nicht wichtig oder aufgrund verschiedener äußerer Einflüsse nicht möglich, die Produktionsversorgung effektiv zu planen. In diesem Fall bietet es sich an, die Verantwortung über die Versorgung der Produktion komplett in die Hand eines Mitarbeiters zu legen. Diese Person identifiziert im Ad-hoc-Verfahren mittels visueller Prüfung, ob physisch noch genügend Bestand im Produktionsversorgungsbereich (PVB) vor der Linie liegt.

Ad-hoc-Versorgung

Ein Beispiel: Ein Regal im Produktionsversorgungsbereich beinhaltet drei Materialien. Dabei wird festgestellt, dass ein Schraubenfach leer ist. Mittels einer mobilen App kann per Scan das fehlende Material angefordert werden. Der Scan löst die Lageraufgabenerstellung mit Berücksichtigung der hinterlegten Auslagerstrategie (z.B. First-in-First-out, First-expired-First-out, Chargenmerkmale, etc.) aus und legt diese in den Arbeitsvorrat für die Kommissionierer im Lager. Bei diesem Ansatz muss das Personal in der Produktion sehr diszipliniert agieren. Ist nicht genügend Material im Versorgungsbereich, kann es zum Stillstand kommen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Mit Minimalmengen arbeiten

Als Alternative kann die Produktionsversorgung mit Minimalmengen zum Tragen kommen. In den Stammdaten des SAP EWM (Extended Warehouse Management) wird zum Produkt und Produktionsversorgungsbereich eine Materialmenge hinterlegt, die mindestens vorgehalten werden muss bzw. bei welcher Menge eine Lageraufgabe zur Versorgung angelegt wird. Voraussetzung dafür ist, dass der Verbrauch der Komponenten entweder automatisiert per MES-Integration oder manuell über eine mobile Anwendung zeitnah zum Prozessauftrag gebucht wird. Ansonsten kommt das System schnell an seine Grenzen und die Produktion gerät ins Stocken.

Kanban-Prozesse

Wenn der Aufwand an Stammdatenpflege für die Minimalmengen in schlechter Relation zum Ergebnis steht und eine kurze Wartezeit für die Produktion kein Problem ist, kann ein Kanban-Prozess genutzt werden. Mit Leerwerden des Kanban-Behälters löst das System eine Anforderung für die Produktion aus. Im S/4Hana embedded EWM-Szenario erzeugt das System Lageraufgaben direkt. Ein weiterer Nachteil zu der oben genannten Wartezeit bei der Bereitstellung ist in dieser Prozessvariante ist, ebenso wie bei der Ad-hoc- oder der Minimalmengen-Produktionsversorgung auch, dass die Lageraktivitäten nicht effektiv geplant werden können.

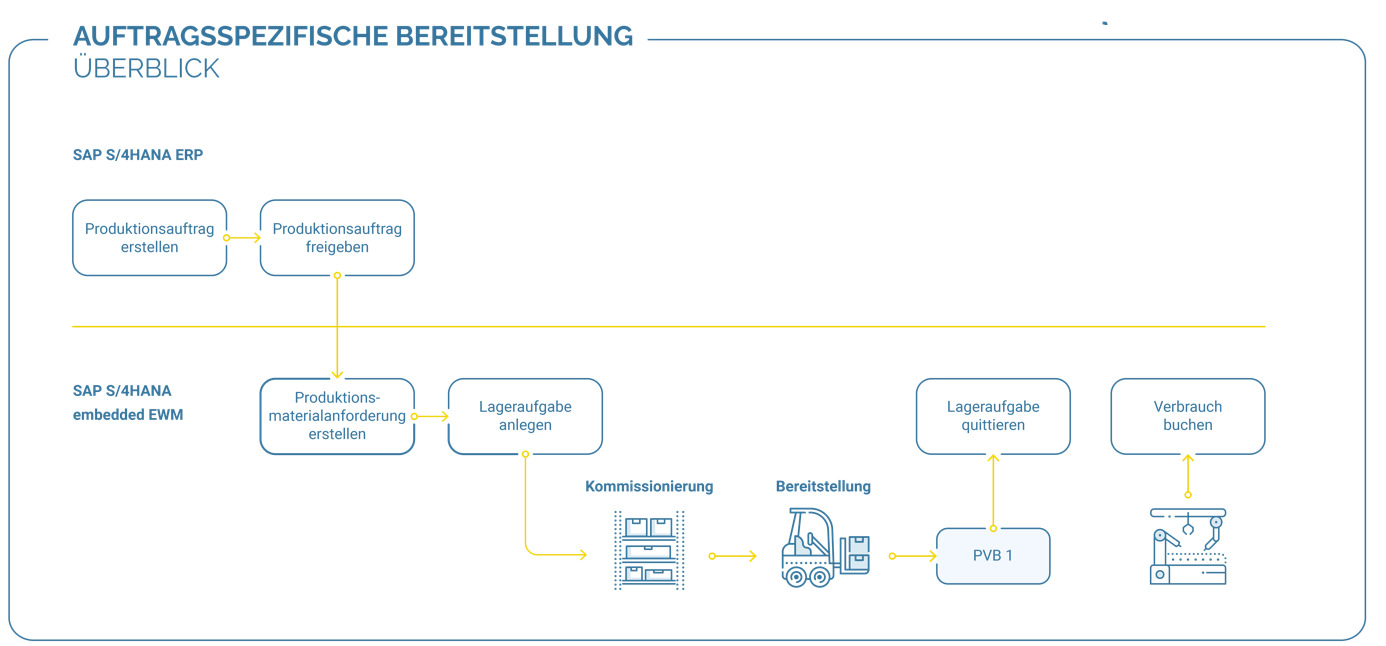

Auftragsspezifische Bereitstellung

Um die Kommissionierung und Bereitstellung abhängig von der Verfügbarkeit von Ressourcen im Lager planen zu können, kann die Bereitstellung zum Prozessauftrag genutzt werden. SAP EWM bietet die Möglichkeit, Lageraufgaben automatisiert im Hintergrund auf Basis der Planungsdaten und Termine aus SAP PP (Production Planning and Control) zu erstellen oder die Lageraufgabenerstellung manuell über eine Web-Applikation vorzunehmen. Bei der Bereitstellung kann zudem berücksichtigt werden, ob es sich um Kommissionierteile (Single Order Staging) handelt, welche nur für diesen Produktionsauftrag genutzt werden, oder um Kistenteile (Multi Order Staging), die kumuliert bereitgestellt und verbraucht werden dürfen. Diese Prozessvariante hat den Vorteil, dass die Kommissionierung und Bereitstellung losgelöst von der Verbrauchsbuchung aus der Produktion geplant und ausgeführt werden kann. Dadurch können sowohl die Ressourcenverfügbarkeit als auch die Versorgung der Produktion sichergestellt werden. Um größtmögliche Bestandstransparenz zu ermöglichen, bietet es sich an, den Verbrauch der Produktion automatisiert über ein ME-System oder zeitnah über eine mobile App durch die Beschäftigten an der Linie verbuchen zu lassen.

Keine pauschale Lösung

Auf die Frage, welche Art der Produktionsversorgung die richtige ist, gibt es keine pauschale Antwort, sondern muss je nach Unternehmen individuell beantwortet werden. Für das optimale Ergebnis sollte der Prozess losgelöst vom Verhalten des aktuell genutzten Lagerverwaltungssystems analysiert werden. Häufig lohnt sich dabei ein Blick über den sprichwörtlichen Tellerrand.