Fujitsu Smart Factory Campus

Intelligente Hardware an der Kante

Das Internet of Things bringt Daten aus Fertigung, Lager und von Logistikabläufen zutage, deren Verarbeitung oft beinahe in Echtzeit gefragt ist. Sie müssen verdichtet und an Entscheidersysteme wie das ERP-Programm übergeben werden, ohne die Trennung zwischen den Werksnetzen und den Büronetzwerken aufzuheben. Was ein Edge Gateway leisten muss, um Daten gleich einer Membran zwischen diesen Infrastrukturen auszutauschen, lässt sich im Fujitsu-Werk in Augsburg beobachten.

Aus IT-Sicht treffen in der Produktion zwei Welten aufeinander – die IT und die OT des Maschinenparks. Das hat unter anderem Sicherheitsgründe, es greifen aber auch andere ‚Kunden‘ oder ‚Nutzer‘ der IT-Infrastruktur auf das Netzwerk zu. Der Nutzen, diese zu ‚verheiraten‘ und im Sinne eines Industrial Internet of Things zu verbinden, ist der Mehrwert aus den Daten. So ermöglicht die Verbindung von OT und IT dem Produktionsunternehmen, ihre einzigartigen Herausforderungen mit den richtigen Lösungen zu meistern. Diese liegt unter anderem in der Vielfalt und den Kosten für Hardware und Software sowie der großen Datenmenge, die IIoT-Konnektivität generieren kann. Darüber hinaus verfügen viele industrielle Systeme nicht über einen Netzwerkanschluss, so dass wahrscheinlich auch komplexe Protokollkonvertierungen und Sicherheitsüberlegungen zu berücksichtigen sind. Bisher gibt es keine einheitliche Lösung dafür. Wenn Unternehmen jedoch die Kosten und Komplexität der Implementierung mehrerer überlappender Einzellösungen bei der Anbindung der Peripherie vermeiden möchten, gibt es einen effizienteren Weg. Industrie 4.0 und die vierte industrielle Revolution werden durch Software definiert. Die digitale industrielle Transformation hat ebenso wie die digitale Transformation im Bürobereich das Potenzial, neue Arbeitsabläufe und eine reibungslosere Zusammenarbeit zu ermöglichen. Dabei können völlig neue Arbeitsweisen eingeführt werden, sei es Branchenspezifisch in der Industrie oder Fabrik (Industrie 4.0), in der Logistik, im Gesundheitswesen oder tätigkeitsspezifisch, beispielsweise im Außendienst (Industrial IoT oder IIoT).

Sichere Zugriffe von außen

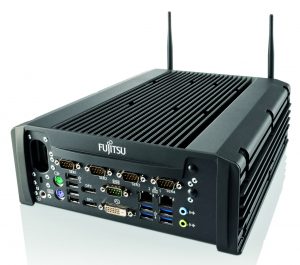

So können externe Zugreifende wie Versicherungen oder Dienstleister Daten für ihre Analysen zur Predictive Maintenance erhalten oder Systeme warten und fernsteuern. Die IT-Sicherheit bewegt sich dabei auf einem ähnlichen Niveau wie interne Zugriffe. So lässt sich sagen: In absehbarer Zeit ist der externe Kunde im Sinne der Digitalisierung der Fabrik gleichgestellt. Hierbei spielt es keine Rolle, ob der ‚Kunde‘ eine Einzelperson, eine Maschine, eine Funktion oder eine andere Fabrik darstellt – die Informationsflüsse und deren Absicherung wie auch Datenanbindung bleiben immer gleich. Das treiben wir gegenwärtig massiv voran. Beispielsweise ist es heute schon möglich, dass der Plant Floor Microservices nutzt und sie seinen Partnern anbietet, die in Pay-per-Use-Modellen arbeiten und entsprechend abzuwickeln sind. Dazu hat das IT-Unternehmen ein Produkt entwickelt, das in Augsburg auch hergestellt und gleichzeitig betrieben wird, das Gateway Fujitsu Intelli Edge. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Hardware für die Fabrik

Der Anwendungsfall ist klar umrissen: Da Fabrikbetreiber nicht zwangsläufig einen Zugriff auf die Shop-Floor-Daten haben, die dort anfallenden Informationen aber außerhalb der Maschinenebene benötigt werden, ist die Datenanbindung zu einer Art Vorstufe des Shop Floors gewünscht. Es ist bereits aus Sicherheitsgründen sinnvoll, nur einen einzigen Zugangspunkt zu schaffen, etwa über ein entsprechendes Gateway. Das neue Gerät von Fujitsu kann aber etwas mehr, da es auf dieser Vorstufe auch den Datenaustausch unterstützt. Das Gateway aggregiert Daten, bevor es sie an ein Cloud-System überträgt. Zu dieser Datenaufbereitung zählen Analysen, komprimierende und verdichtende Prozesse bis hin zur Bereitstellung von Schnittstellen. Möglich machen das integrierten Sandboxes oder Virtual Machines, die voneinander getrennt laufen, aber auf die gleichen Daten zugreifen. Dabei wirkt sich positiv auf die Latenzzeiten aus, dass die Daten für diese Bearbeitungsschritte nicht per Kabel oder Funk zwischen verschiedenen Geräten hin und her geschoben werden müssen. Ein hybrides Modell ist aber ebenfalls möglich. Der Thin[gk]athon, veranstaltet vom Smart Systems Hub, vereint kollaborative Intelligenz und Industrie-Expertise, um in einem dreitägigen Hackathon innovative Lösungsansätze für komplexe Fragestellungen zu generieren. ‣ weiterlesen

Innovationstreiber Thin[gk]athon: Kollaborative Intelligenz trifft auf Industrie-Expertise

Individuelle Ausprägungen

Die Industriehardware lässt sich auch parathematisieren. Beispielsweise können zur Bildverarbeitung weitere Programme installiert werden, ohne dass bis dahin ein eigener Server benötigt wäre. Werden in Fertigungsprozessen Abweichungen von der Norm festgestellt, wird auf dem Edge eine Reaktion oder Meldung angestoßen und gegebenenfalls ein Trigger an den externen Dienstleister geschickt. Dies passiert dann eben nicht in der Cloud, sondern vor Ort an diesem Edge.

Gateway sucht Anschluss

Das Edge Computing-Gateway erhält aus dem eingesetzten Manufacturing Execution System (MES) Daten zu den ‚Bedürfnisse‘ eines Produktes. An den Shop Floor können die Einheiten über Protokolle wie OPC-UA, Feldbus-Protokolle, Dateischnittstellen oder proprietäre Interfaces angebunden werden. Das erleichtert den herstellerunabhängigen Einsatz der Devices. Zudem gibt es Interfaces für die Kopplung zu den großen Cloud-Anbietern. Die offene und flexible Gateway Architektur erlaubt weitere Software Module als virtuelle Maschinen oder Container. Diese erlauben es beispielsweise einen Roboter anzuschließen oder das Betriebssystem in einer virtuellen Sandbox neben weiteren Maschinen laufen zu lassen. Diese kommen sich dabei nicht ins Gehege, das System ist multitenant-fähig. Unternehmen sollten die Vorteile verstehen lernen, die Edge Computing bietet, und nutzen, wenn es um den Umgang mit riesigen Datensätzen geht, die von industriellen Systemen und Geräten ihres Unternehmens generiert werden. Durch die Anwendung von Analysen dieser Daten können Unternehmen Erkenntnisse gewinnen und diese Erkenntnisse einsetzen, um die betriebliche Effizienz langfristig weiter zu verbessern. Fujitsu begleitet sie – aus eigener Erfahrung am Smart Factory Campus in Augsburg – und hilft ihnen beim Start ihrer Edge-Computing-Reise. In der Fertigung in Augsburg sind eine Reihe von IoT-Komponenten aktiv, beispielsweise im Warenlager. Sie müssen auch verwaltet werden, in dem Fall über ein externes Mobile Device Management. Ein Update wird in diesem Szenario nicht ‚over the air‘, sondern über das Edge-Gateway weitergeleitet. Derzeit sind außerdem intern zwei Cobots von Kuka angebunden, um das skalierbare System weiter zu erproben. Das Ziel der zügig vorangetriebenen Digitalisierungsprojekte im Werk ist es, die Visionen einer SmartFactory möglichst schnell mit marktfähigen Lösungen zu untermauern.