Werksnahe IT und der digitale Zwilling

Offene Systemgrenzen für das digitale Abbild

Meist ist mit dem digitalen Zwilling das 3D-Modell eines Produktes gemeint, das etwa um Mixed Reality-Lösungen für Instandhaltung und Service ergänzt wird. Was aber, wenn dieses Abbild die Sicht auf die verschiedenen Wertschöpfungsstufen und über Systemgrenzen hinweg beinhaltet?

Eine typische Eigenschaft des digitalen Zwillings ist, dass er mit zunehmenden Alter, also in späteren Lebenszyklen, durch neue Daten immer umfangreicher wird. Die Historie der Daten macht ihn immer wertvoller und ist letztlich die Voraussetzung für neue digitale Anwendungen und Geschäftsmodelle. Die versprochenen Wettbewerbsvorteile und Effizienzgewinne einer Smart Factory werden ohne ein integriertes Management des Digitalen Zwillings nicht zu erreichen sein.

Wachsende Schatten-IT

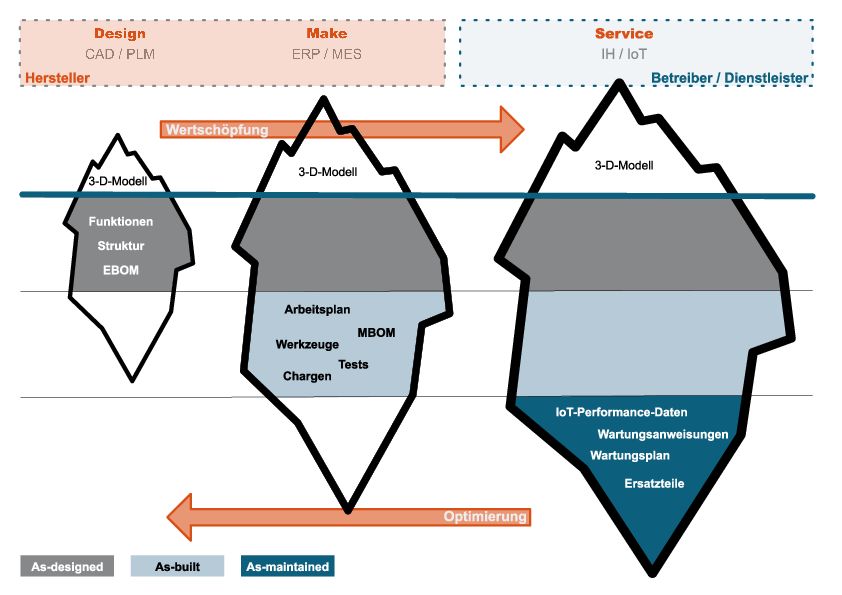

Betrachtet man stark vereinfacht Design Make Service als Wertschöpfungsstufen, so stehen auf jeder Stufe entsprechende IT-Systeme bereit. Im Bereich Design sind das CAD/PLM-Systeme, in der Phase Make ERP- und MES-Anwendungen sowie im Service-Bereich die Instandhaltungssysteme. Entlang dieser Kette werden eigene Datenmodelle und Instanzen von digitalen Zwillingen in den IT-Systemen erzeugt. Trotz aller Bemühungen um offene Standards dominieren oft die herstellerspezifischen Formate und Varianten, sodass insbesondere beim Übergang von einer Stufe auf die andere viele Daten verloren gehen bzw. manuelle Datenpflege betrieben wird. Diese Art der IT-technischen Verschwendung galt als unvermeidlich. Da auch organisatorisch Grenzen übersprungen werden, fühlte sich jede Abteilung in ihren Grenzen ganz komfortabel. Viele gut gemeinte Digitalisierungsprojekte fügen nun – mit Cloud- und IoT-Systemen – eine schnell wachsende Schatten-IT hinzu, die die Vielfalt inkompatibler digitaler Zwillinge schnell unübersehbar werden lässt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Jahrelang nach Lean optimiert

Viele Produktionssysteme wurden über viele Jahre nach Lean-Prinzipien optimiert und funktionieren weitgehend ohne digitalen Zwilling. Der Fokus lag auf dem ununterbrochenen, getakteten, verschwendungsfreien Produkt- und Materialfluss. Papiere wie Laufzettel sind dabei immer noch die Träger aller wesentlichen Informationen, auch wenn punktuell zum Beispiel CNC-Systeme unterstützen. Die typischen Tätigkeiten in der Arbeitsvorbereitung, der Produktion und dem Service, wie das Aufbereiten der Auftragsdaten, das Ausdrucken und Verteilen der Auftragsdokumente oder die Datenerfassung. All dies sind typische Vorgänge, die nicht wertschöpfend sind. Das Produktionssystem 4.0 ist durch die Fähigkeit gekennzeichnet, dem Kunden individuelle Produkte bei schwankendem Bedarf mit minimaler Durchlaufzeit bereitzustellen. Takt und Band verlieren an Bedeutung und werden durch flexible und modulare Produktionsmodule ersetzt. Typische Designmerkmale eines Produktionssystems 4.0 sind:

- Durchlaufzeit ‚Same Day‘ für alle Produkte

- Rüstzeit ‚Null‘

- Flexible Produktionsmodule auf denen ‚jedes‘ Produkt gefertigt werden kann

- Papierlose Produktion

- Keine ungeplanten Stillstände und Störungen

Die daraus entstehenden Wertschöpfungssteigerungen werden zum Teil mit 30 bis 50 Prozent im Vergleich zur Gesamtleistung beziffert. Die Ziele werden aber nur erreicht, wenn der digitale Zwilling ein integraler Bestandteil und Kern des Produktionssystems 4.0 ‚by Design‘ ist. Doch welche Design-Prinzipien gelten für den digitalen Zwilling? Es braucht einen digitalen Zwilling für das Produkt sowie einen für die Produktionsanlage. Zudem ist ein kompatibles Datenformat zwischen Anlagen- und Produktmodell erforderlich, welches den Produktionsprozess digital abbilden kann (Thing-Core-Model). Auch müssem die Stammdaten – egal ob produkt- oder anlagenspezifisch – standardisiert, zentral gepflegt werden bzw. synchronisiert werden. Der digitale Zwilling sollte zudem über alle Wertschöpfungsstufen hinweg wiederverwendet und mit Daten angereichert werden (Add- & ReUse-Prinzip). Auch muss der Zwilling über Unternehmensgrenzen hinweg – zwischen Herstellern, Betreibern und Servicepartnern – über ein offenes Thing-Core-Modell austauschbar und erweiterbar sein. Werden diese Prinzipien des integrierten Digitalen Zwillings als zentrales Designelement in der Unternehmensarchitektur angewendet, können alle Prozesse entlang der Wertschöpfung verschwendungsfrei aufgebaut werden. Daten, die einmal erstellt wurden, stehen nachfolgenden Schritten zur Verfügung und können für Prozesse und Applikationen genutzt werden. Um dieses Ziel zu erreichen, muss jedoch ein konsequentes, interdisziplinäres Prozess- und Stammdatenmanagement in der Organisation als Kultur entwickeln werden.

Verschwendung reduzieren

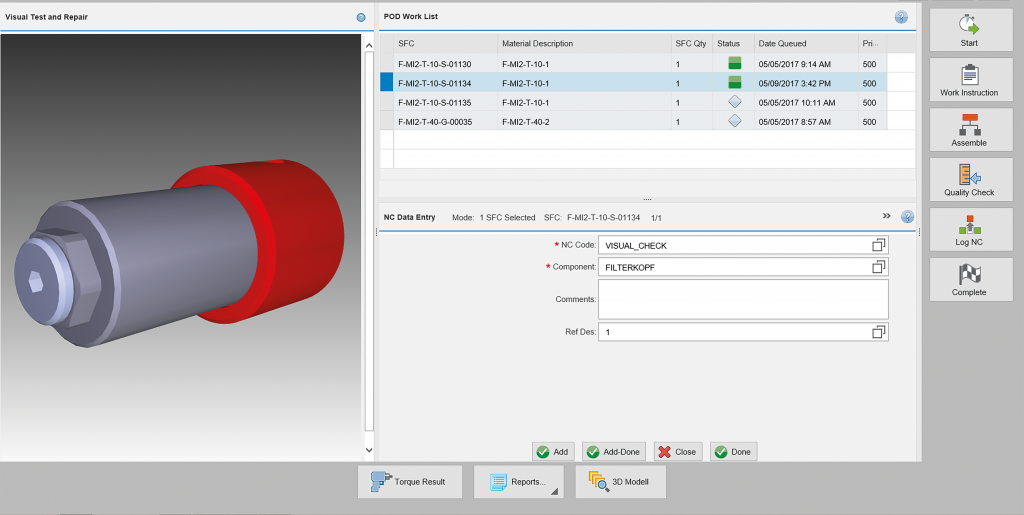

Sind die Grundregeln des Umgangs mit dem digitalen Abbild verstanden, können Verschwendungen deutlich reduziert werden. Beispiele sind etwa die papierlose Produktion sowie die elektronische Werkerführung. Bei der automatisierten oder manuellen Montage benötigt es neben der Stückliste immer eine spezifische Arbeits- bzw. Prüfanweisung. Heute werden die Anweisungen pro Produktvariante manuell in einem Editor erstellt, ausgedruckt oder als PDF am Terminal bereitgestellt. Alle Daten liegen aber in der Regel bereits elektronisch vor und können nur nicht-automatisiert zusammengeführt werden. Nutzt man die Idee des digitalen Zwillings, werden die Konstruktionsdaten (z.B. PLM) mit den Daten aus dem ERP-System verknüpft und das ME-System nutzt diese Daten dann für die Arbeitsanweisungen etwa für die schrittgenaue Darstellung mit 3D-Modell und Animation. Zusätzlich werden für Werkzeuge oder Prüfstände Maschinenparameter benötigt. Diese können anhand des digitalen Produktzwillings in das ERP-System eingepflegt, ans MES weitergeleitet und dann auf Basis offener Standards wie OPC UA technisch quasi in Echtzeit an die Maschine übertragen werden. Auch dabei entfallen die doppelte Datenpflege und Verteilung. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Visuelle Wartungsanweisungen

Ein Beispiel aus dem Bereich Instandhaltung sind visuelle Wartungsanweisungen mit Hilfe von Augmented Reality. Dabei bekommt der Instandhalter, sobald das Bauteil mit einem QR-Code identifiziert ist, Informationen zum Zustand und Wartung eingeblendet. Kommt dabei das entlang des Lebenszyklus angereicherte Datenset des digitalen Zwillings zum Einsatz, kann man das 3D-Modell und die Strukturinformationen aus der Geburtsphase des Objektes, die Stücklisten und Komponenteninformationen, die Wartungshistorie sowie die Betriebsdaten heranziehen – alles basierend auf dem Thing-Core-Modell, über Systemgrenzen hinweg und nach dem Add- & ReUse-Prinzip für den digitalen Zwilling. Dieser Anwendungsfall zeigt, dass der Nutzen am Ende der Wertschöpfung immer größer wird. Kann man aber nicht auf einen integrierten Prozess zurückgreifen, wird der Aufwand für die Einführung eines solchen Prozesses immer größer. In diesem Anwendungsfall wird auch die Notwendigkeit von unternehmensübergreifenden Asset-Netzwerken deutlich, da der digitale Zwilling die Unternehmensgrenze des Herstellers verlassen hat und der Betreiber die Daten nutzen möchte. Ist dieser Austausch nicht möglich, müsste der Betreiber das gleiche Modell nochmals erstellen und pflegen, ohne dass weiterer Mehrwert entsteht. Die smarte Fabrik gelingt nur, wenn der digitale Zwilling über den gesamten Lebenszyklus hinweg gemanaged wird. Der Weg über viele kleine schlanke IT-Systeme steigert dabei das Maß der Verschwendung und reduziert die Flexibilität. An einem integrierten, leistungsstarken Backend dürfte somit kein Unternehmen vorbeikommen. Auf diesem digitalen Kern aufbauend kann die Welt der Apps durchaus leicht und produktiv genutzt werden. Spätestens bei datengetriebenen Geschäftsmodellen, die eine nutzungsorientierte Vergütung (Pay-per-use) anstreben, ist ein digitaler Zwilling zwingende Voraussetzung.

Dipl.-Ing. Steffen Himstedt ist Geschäfsführer bei Trebing Himstedt Prozeßautomation GmbH Co. KG

Dipl.-Ing. Steffen Himstedt ist Geschäfsführer bei Trebing Himstedt Prozeßautomation GmbH Co. KG