Programmierfehler früh und zuverlässig erkannt

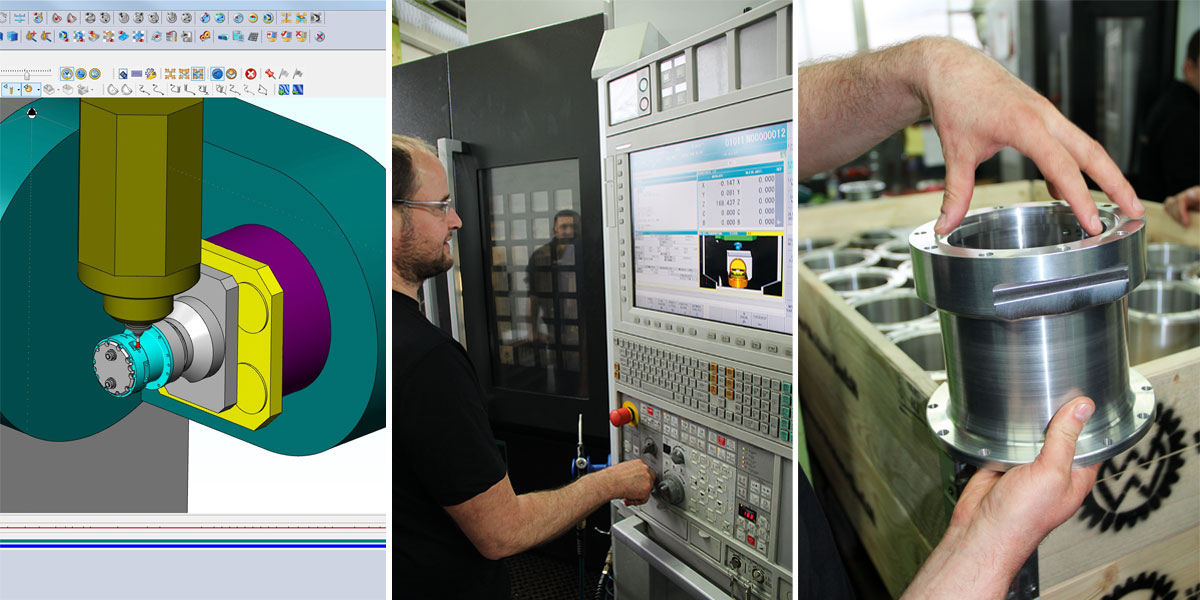

Die Multiscreen-Technologie von Proficam kommt beispielsweise am Arbeitsplatz von Manfred Apelsmeier zum Einsatz. Sie ermöglicht das Arbeiten mit zwei Monitoren. Während er auf dem linken Bildschirm die NC-Programmierung erstellt, läuft auf dem rechten Bildschirm die Simulation. Fehler bei der Programmierung bemerkt der Leiter der CNC-Fertigung somit in der Regel sofort, weil er das Resultat unmittelbar in der Simulation überprüfen kann: „Das ist eine ganz feine Sache. Ich sehe sofort, wo etwas nicht funktioniert. Das zeigt mir das System rot an.“ Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

800 Komponenten in der Werkzeugverwaltung

Eine aussagekräftige Maschinensimulation benötigt unter anderem simulationsfähige Werkzeugdaten. Hierfür ist die Werkzeugverwaltung von Coscom zuständig. Derzeit werden rund 800 Komponenten mit der Software organisiert. Ein Klick genügt und die zur Programmierung und Simulation benötigten Einzel- und Komplettwerkzeuge, Spannmittel und Vorrichtungen sowie die Mess- und Prüfmittel stehen mit all ihren Technologiedaten bereit.

Wechselkonzept für mehr Flexibilität

Der Mittelständler hat außerdem nach einer Möglichkeit gesucht, die Maschinen effizienter zu nutzen. Eine Alternative zum Hochgeschwindigkeitsfräsen bietet dabei das HPC-Fräsen. Maschinen mit dieser Technologie können die Bearbeitungszeit um bis zu 60 Prozent senken. Außerdem bietet das Verfahren einen reduzierten Werkzeugverschleiß mit bis zu drei Mal höheren Werkzeug-Standzeiten. Mit Proficam Full HPC unterstützt Coscom diese Bearbeitungstechnologie in der NC-Programmierung. „Dabei nimmt man zwar etwas weniger Material weg, kann aber viermal so schnell fräsen. HPC hat sich in der Praxis bewährt, und zwar bei der Bearbeitung unterschiedlichster Materialien – vom Aluminium bis hin zu vergütetem Stahl“, sagt Heinz Weitner. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Umrüstzeiten mit Nullspannungssystem reduziert

Um noch mehr aus den Maschinen herauszuholen, arbeitet das Unternehmen mit einem Nullpunktspannsystem. Die Zeit zum Umrüsten einer Maschine verringert sich damit beachtlich, das Einfahren der Bauteile fällt komplett weg, wie Manfred Apelsmeier erklärt: „Alle unsere Bauteile werden zunächst maschinenneutral programmiert. Mit dem IT-gestützten Maschinenwechselkonzept bekomme ich mit wenigen Klicks das neue NC-Programm für eine andere Maschine, simuliere kurz, der Coscom-Postprozessor NC-Joker erstellt mir auf Knopfdruck die maschinenoptierten NC-Sätze und los geht es.“ Während die Mitarbeiter früher bei komplexen Bauteilen für die Bearbeitung auf einer anderen Maschine teilweise mehrere Tage um- oder neu programmieren mussten, gelingt das heute mit der CAM-Technologie innerhalb einer Stunde. Da die Rüstzeit früher bis zu zwei Tage betrug, scheuten sich die Mitarbeiter oft, die Maschine für eine Kleinserie neu zu rüsten. Die Folge waren nicht ausgelastete Maschinen aufgrund fehlender Programmierung für entsprechende Bauteile beziehungsweise eine Wartezeit von mehreren Wochen, bis die Maschine wieder zur Verfügung stand. „Mit dem Nullpunktspannsystem und dem Maschinenwechselkonzept dauert es nur wenige Minuten, um ein Teil ab- und das andere aufzurüsten. Die Zeiten, in denen sich früher Aufträge vor Maschinen stapelten oder Maschinen stillstanden, sind vorbei. Diese enorme Flexibilität macht uns extrem schnell, wenn es um kurze Lieferzeiten geht“, sagt Apelsmeier. „Der Einsatz und Ausbau modernster Fertigungs- und IT- Technologien heute unabdingbar. Coscom ist hier als unser langjähriger und verlässlicher Partner ein wesentlicher Bestandteil und hat einen großen Anteil an der heute sehr guten Effizienz und Flexibilität in unserer Produktion“, sagt Weitner.