Normen und Co. bei KSK Industrielackierungen

Veredelte Oberflächen und QM-Prozesse

Automobilzulieferer KSK ist zahlreichen Normen, Richtlinien und individuellen Kundenvorgaben verpflichtet. Um sie möglichst strukturiert umzusetzen, nutzt die Firma das softwarebasierte Managementsystem Consense IMS Enterprise.

KSK Industrielackierungen führt seit mehr als 30 Jahren Oberflächenveredelung von Fahrzeuganbauteilen durch und hat sich mit den Kompetenzbereichen Bauteil-Vorbehandlung, Lackierung, Montage und Logistik auf Bedürfnisse der internationalen Automobilindustrie eingestellt. Das Unternehmen aus Geilenkirchen in Nordrhein-Westfalen mit aktuell 370 Mitarbeitern bietet verschiedene Lackierverfahren an – für Bauteile in jeder Größenordnung. „Die kleinsten Teile, die wir lackieren, sind Sensoren, z.B. für Einparkhilfe-Systeme. Über Stoßstangen und Zierleisten geht es dann bis hin zu Größenordnungen wie Hochdächer von Truck-Schlafkabinen“, so Michael Hafke, Stellvertretender Leiter Qualitätsmanagement bei KSK. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Den Normen entsprechen

Um allen Qualitätsanforderungen zu entsprechen, setzt KSK beispielsweise auf die Überwachung sämtlicher Parameter jeder einzelnen Fertigungsstufe nach genauen Prüf- und Entnahmeplänen sowie die Laborprüfungen von Bauteilen. Das Unternehmen ist nach den Systemen IATF 16949 (Qualitätsmanagement Automobilindustrie), ISO9001 (Qualitätsmanagement), ISO14001 (Umweltmanagement) und ISO50001 (Energiemanagement) zertifiziert. Außerdem wird die Arbeitsschutznorm ISO45001 umgesetzt. Darüber hinaus werden unterschiedliche individuelle Kundenanforderungen verfolgt. Insgesamt ist es so aufwendig, die Umsetzung der verschiedenen Normen und Vorgaben zu überwachen, dass sich das Unternehmen nach Unterstützung umsah. „Wir standen irgendwann vor der Frage, wie wir bei der Erfüllung der Normvorgaben und Kundenanforderungen zu mehr Struktur und zu schnelleren Wegen gelangen können. Darum haben wir uns für die Einführung eines elektronischen Managementsystems entschieden“, sagt Michael Hafke, Stellvertretender Leiter Qualitätsmanagement bei KSK. 2019 führte das Unternehmen das Integrierte Managementsystem Consense IMS Enterprise der Aachener Firma Consense ein.

Dokumente einpflegen

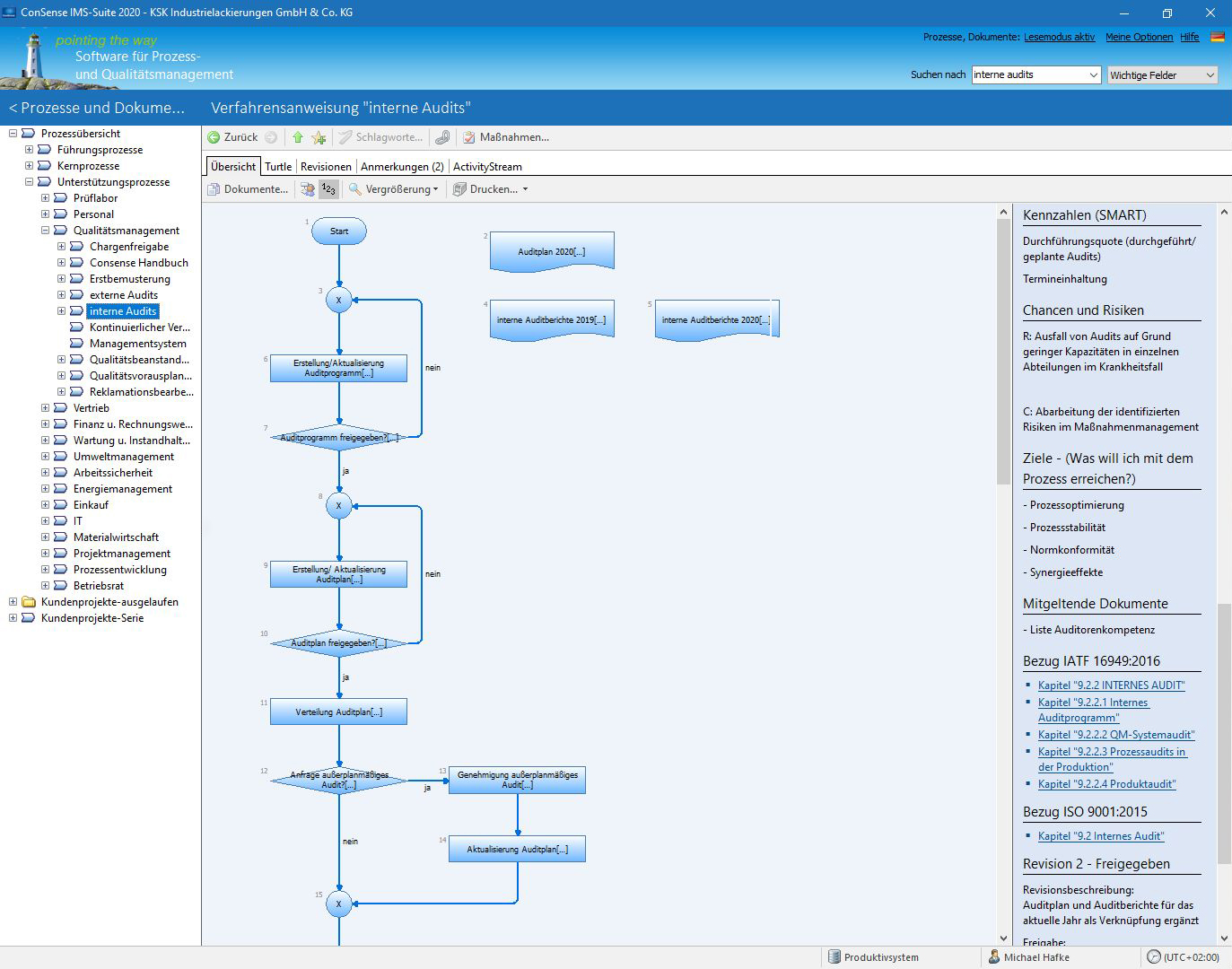

Im Januar 2019 fiel bei KSK der Startschuss für das Einführungsprojekt. Ein sechsköpfiges Projektteam befasste sich nach Schulung durch Consense mit dem Aufbau des Systems. Dokumente aus dem alten System, die in Form von Excel-, Word- oder PDF-Dokumenten vorlagen, wurden eingepflegt, Prozessabläufe und Verfahrensanweisungen komplett neu erstellt. Dazu nutzte KSK das in die QM-Software integrierte Tool zur Prozessmodellierung, mit dem Prozesse und Abläufe abgebildet werden können. Funktionen und Arbeitsbereiche wurden den jeweils zuständigen Mitarbeitern zugeteilt und somit Verantwortlichkeiten eindeutig festgelegt. Automatisierte Freigabeworkflows lenken nun die verschiedenen Dokumente und Prozessbeschreibungen durch das Unternehmen. „Mir gefällt hier besonders die individuelle Zuweisung von Aufgaben mit eindeutigen Verantwortlichkeiten, die ich mir anzeigen lassen kann, statt wie zuvor in verschiedenen Listen zu suchen. Dadurch können wir jetzt beispielsweise Freigaben viel schneller abwickeln. Der große Vorteil ist, dass wir immer genau wissen, wo sich das entsprechende Dokument gerade befindet und wer den nächsten Schritt zu erledigen hat“ so Hafke. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Rollenbasierte Informationen

Anfang August 2019 ging das System live. Nun stellt die Software bei KSK für jeden Nutzer die jeweils relevanten Informationen mit personalisierter Ansprache zusammen. So finden sich beispielsweise direkt auf der Startseite die wichtigsten Prozesse und aktuelle Aufgaben. Das im System hinterlegte Rollen- und Rechtesystem regelt die Verteilung von Unterlagen. Jeder Mitarbeiter erhält nur die Informationen und Dokumente, die er benötigt, in der jeweils aktuellen und gültigen Version. Änderungen in der QM-Dokumentation werden hervorgehoben. Die Mitarbeiter werden vom System automatisch dazu aufgefordert, neue Dokumente und Prozesse zur Kenntnis zu nehmen. So gehen die Verantwortlichen der verschiedenen Abteilungen sicher, dass ihre Änderungen auch wirklich wahrgenommen wurden. „Anhand der Kenntnisnahmen der verschiedenen Abteilungen können wir ablesen, wie gut das System genutzt wird. Innerhalb weniger Monate ist dieser Wert bei uns deutlich gestiegen, sodass wir inzwischen nur noch minimale offene Kenntnisstände haben“, beschreibt Hafke. Über 100 Mitarbeiter des Unternehmens, vom Geschäftsführer bis zum Schichtleiter, wurden geschult und nutzen das QM-System. Und selbst für die Mitarbeiter in der Produktion, die die ConSense Software nicht in ihrem Arbeitsalltag verwenden, ist eine Veränderung spürbar, so Hafke: „Das einheitliche Layout der verschiedenen Dokumente, wie z.B. Arbeitsanweisungen, die unsere Produktionsmitarbeiter ausgedruckt von ihren Vorgesetzten erhalten, vereinfacht die Lesbarkeit und sorgt für eine klare Übermittlung von Informationen.“