Verbesserter CAD/CAM-Prozess

Altbewährtes mit neuem System

Bewährtes zu erhalten, ohne auf Fortschritte verzichten zu müssen, ist bei der Einführung einer neuen CAD/CAM Prozess-Lösung herausfordernd. Der Allradspezialist Oberaigner hat die Coscom-Lösung ProfiCam in seine Prozessinfrastruktur eingeführt – mit Durchgängigkeit bis zur Maschine.

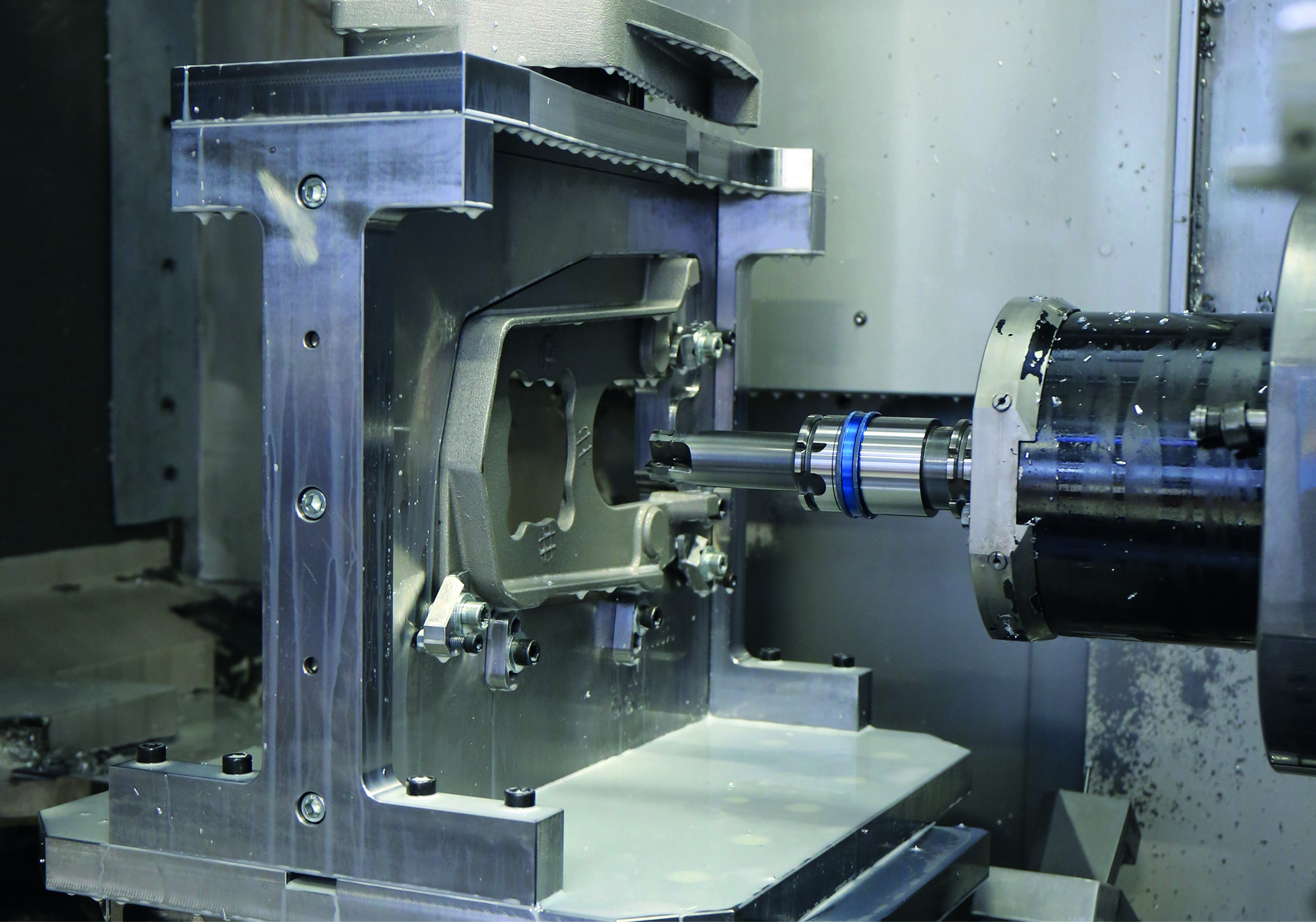

Je besser der Maschinenpark in der Fertigung ausgelastet und an die zu produzierenden Produkte angepasst ist, desto rentabler ist es in der Regel für das Betreiberunternehmen. Bei Oberaigner Powertrain ist es mit neuen Technologien gelungen, Bearbeitungszeit einzusparen. Durch die Vernetzung von der Arbeitsvorbereitung bis an die Maschine wurde verkürzt die Reaktionszeit verkürzt und die Flexibilität gesteigert. Zum Portfolio der Oberaigner Powertrain gehört die Auftragsentwicklung und -produktion von Allradsystemen, Untersetzungs-, Verteiler- und Umlenkgetriebenvarianten, Differenzialsperren und anderen Komponenten des Antriebsstrangs gehören zum. Da Prozessoptimierung und -Vernetzung eine wichtige Voraussetzung für den Zulieferer ist, hat das Unternehmen sein singuläres CAM-System gegen die Lösung Proficam VM von Coscom Computer ausgetauscht, einer Virtual-Maching(VM)-Prozess-Lösung mit dem integriertem CAD/CAM-System .

Gewohntes beibehalten

„Das alte CAM-System hatte eine praxisorientierte Ausgabelogik, die mit der Einführung von ProfiCam VM beibehalten wurde, weil sie bei Oberaigner vertraut ist“, erklärt Christian Snetivy, der für Coscom die Einführung betreut hat. „So kann der Mitarbeiter an der Maschine auf einen Blick überprüfen, ob das, was programmiert wurde, auch plausibel erscheint“, ergänzt Alexander Helmich, Leiter Prototypen Fertigung & Prozessentwicklung bei der Oberaigner Group, und meint: „So ist der Maschinenbediener schnell wieder in seiner Welt, obwohl er ein neues CAM-System benutzt.“

Anforderungen an das Postprocessing

Bei der Systemauswahl stachen neben dem Wunsch, Bewährtes so weit wie möglich zu übernehmen, Anforderungen beim Support und auch das Postprozessorenkonzept heraus: „In Summe haben wir uns fünf verschiedene CAM-Systeme angesehen. Bei der Präsentation vor Ort hat sich herausgestellt, dass insbesondere die Postprocessing-Ergebnisse der Mitstreiter nicht zufriedenstellend waren. Nur die Präsentation von ProfiCam VM war in technischer Hinsicht überzeugend“, sagt Helmich. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Durchgängige Programmierung

Das neue CAM-System ist nun seit mehr als einem Jahr im Einsatz und die Bauteile nun durchgängig programmiert. Der verlustfreie Datenaustausch mit dem CAD-System spielt eine wichtige Rolle, wie Helmich meint: „Die uns zur Verfügung stehende Zeit der Produktentstehung wird immer kürzer und der Konkurrenzdruck steigt. Der Kampf um die Behauptung am Markt und die damit verbundene Aufforderung nach umfassender Kostenkontrolle führen unweigerlich zur Frage nach der Return-on-Investment-Rechnung. Paul Oberaigner, geschäftsführender Gesellschafter, gibt zu bedenken, dass sich die Kostenersparnisse aus vielen Faktoren zusammensetzen. In jedem Fall sei es wichtig, bereits in der Konstruktionsphase Einfluss auf die Gestaltung des Bauteils unter fertigungstechnischen Gesichtspunkten nehmen zu können, beispielsweise um sich an der Maschine eine weitere Aufspannung – also unproduktive Nebenzeiten – zu ersparen.

Daten wiederverwenden

Auch in der Prozesskette zwischen der Catia 3DExperience-Plattform von Dassault Systèmes, die zur Konstruktion und Modellierung genutzt wird, und der Coscom-Lösung muss der Datenaustausch möglich sein. Die NC-Programmverwaltung erfolgt über die CAM-Datenmanagement Software FactoryDirector. Damit können Daten wiederverwendet werden, was bei Wiederholteilen eine Art Knopfdrucklösung inkl. prozesssicherer DNC-Datenübertragung zu den Maschinen und zurück darstellt. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Einarbeitungszeit vermeiden

Ein Kriterium bei der Systemauswahl war zudem, dass sich Bediener – unabhängig von der Bearbeitungstechnologie – in derselben Programmierumgebung befinden. „Wir wollten den Aufwand der Einarbeitung in mehrere Benutzeroberflächen vermeiden“, sagt Helmich. „Unser Horizont in Hinsicht auf Bearbeitungstechnologien hat sich sogar erweitert. Die Möglichkeiten des Trochoidal- oder des HPC(High Performance Cutting)-Fräsens waren uns zwar bekannt, konnten aber seitens Mangels der fehlenden Softwaretechnologie nicht realisiert werden, auch wenn maschinenseitig dieses Potential bereits zur Verfügung stand. Auch das 5-Achs-Fräsen war für uns bisher eigentlich wirtschaftlich nicht wirklich einsetzbar. Wir haben jetzt sogar schon die ersten Bauteile 5-Achs- gefräst“, so Helmich. Das trochoidale Fräsen ist zwar schon lange bekannt, doch erst auf der Basis der Rechenleistung heutiger Bearbeitungszentren und verbesserter Frässtrategien, kann es effizient eingesetzt werden. Helmich führt ein Fallbeispiel an: „Es wurde ein Bauteil zunächst konventionell programmiert, was zu einer Bearbeitungszeit von zwölf Minuten führte“. Die Coscom-Lösung kommt auf knapp fünf Minuten und dies bei gleichbleibender Oberflächenqualität und verbesserter Standzeit der Werkzeuge.

3D-Daten nachgeliefert

Einen weiteren Vorteil für Oberaigner bringt die Maschinensimulationslösung ProfiKinematik. Diese sollte als Anforderung eine Kollisionsprüfung im virtuellen Maschinenraum bieten. Dafür muss der Maschinenhersteller allerdings detaillierte 3D-Daten vorlegen. „Bei einem Maschinenanbieter war es für uns nicht möglich, ein aussagekräftiges Maschinenmodell zu bekommen. Auf Anregung von Christian Snetivy nahm man Kontakt mit einem Dienstleister auf, der per Laserscan die betreffende Maschine nachmodellierte. Das Werkzeugmaschinenmodell wurde schließlich in die Maschinensimulation überführt.

Lösungen erarbeitet

Im Rahmen der Systemauswahl hat Oberaigner ein Verständnis dafür bekommen, welche Daten in der Prozesskette benötigt werden, welche noch fehlen und daher verfügbar gemacht werden und welche aktuellen Bearbeitungstechnologien dem Automobilzulieferer Potenzial bieten. Im Zuge der Projektrealisierung haben sich Oberaigner und Coscom in die Tiefen der Verfügbarkeit von Maschinenmodellen oder Zyklenprogrammierung begeben und Lösungen erarbeitet. „Wir nennen es die Anpassung an die Prozessdynamik (der Systempartner wächst mit den Kundenanforderungen) bei der Einführung“, sagt Christian Snetivy. Mittelfristig soll die Prozess-Lösung um ein Werkzeugverwaltungssystem erweitert werden. „Eine durchgängige CAD-CAM Prozess-Lösung ist ein wichtiger Beitrag für die Digitalisierungsstrategie unseres Unternehmens‘, so Alexander Helmich. „Ich bin sehr zufrieden. Die neue Prozess-Lösung funktioniert einwandfrei. Mögliche Fehler werden jetzt durch die erhöhte Prozesstransparenz viel früher erkannt.“