Feinplanung und Fertigungssteuerung mit MES

Besser geplant heißt effizienter produziert

In Zeiten von Industrie 4.0, Smart Factory und Industrial Internet of Things (IIoT) lässt sich über die Notwendigkeit von IT-System zur Unterstützung von Fertigungsprozessen nicht mehr streiten – ohne IT geht es einfach nicht. Dabei kann insbesondere der Blick in die Zukunft in Form einer Feinplanung als Königsdisziplin der Fertigungs-IT betrachtet werden. Wie sich die hier erwarteten Funktionen effizient abbilden lassen, zeigt der Blick auf den Aufbau eines Manufacturing Execution Systems (MES) gemäß VDI-Richtlinie 5600 und beispielhafte Anwendungen aus der Praxis.

Fertigungs-IT unterstützt beim effizienten Einsatz der Ressourcen, hilft bei der Sicherung von Qualität, der Einhaltung von Lieferterminen und letztendlich beim Erhalt der Wettbewerbsfähigkeit. Dazu betrachten moderne MES-Anwendungen drei Zeiträume: Die Vergangenheit, die Gegenwart und die Zukunft. Die Grenzen zwischen den Zeiträumen sind dabei als fließend anzusehen und die Zeithorizonte sind abhängig von den Produkten, die hergestellt werden.

Der Blick zurück

Die vergangenheitsbezogene Auswertung (Analytics) ist die älteste aller Disziplinen im Umfeld der Fertigungs-IT. Bereits zu einem sehr frühen Zeitpunkt wurden Daten etwa mit Nutzungsschreibern erfasst, um diese später manuell auszuwerten. Meist fehlte es diesen Lösungen aber an Effizienz und Verlässlichkeit. Mit den ersten IT-basierten Systemen zur Erfassung von Betriebs- und Maschinendaten stieg auch die Akzeptanz solcher Lösungen. Das damals schon verbreitete Konzept des kontinuierlichen Verbesserungsprozesses (KVP) konnte mit den neuen Möglichkeiten ausgebaut werden. Auch heute noch zählen vergangenheitsbezogene Auswertungen zum Alltagswerkzeug der meisten Fertigungsbetriebe und somit zu den Standardfunktionen einer MES-Software.

Im Hier und Jetzt

Die Betrachtungen zum aktuellen Fertigungsgeschehen und die Reaktion auf Ungeplantes weisen eine ähnliche Historie auf. Wurden prozessrelevante Messwerte früher manuell abgelesen und anschließend auf Basis von Erfahrungswerten oder Bauchgefühl Maßnahmen abgeleitet, so führten IT-basierte Systeme auch hier zu mehr Verlässlichkeit, Vollständigkeit und zu kürzeren Reaktionszeiten. Heute spricht man von Echtzeit und Condition Monitoring. Die Leistungsfähigkeit moderner IT-Systeme reicht in der Regel aus, um eine Vielzahl von Prozess- und Fertigungsparametern zu erfassen, zu bewerten und Handlungsempfehlungen abzuleiten. Je komplexer und kürzer Fertigungsprozesse sind, desto mehr sind Unternehmen auf echtzeitfähige Systeme angewiesen. Auch hier leistet ein MES wertvolle Dienste. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Der Blick in die Zukunft

Die fertigungsnahen Planungswerkzeuge haben einen spektakulären Weg der Veränderung hinter sind. Beginnend bei gigantisch großen Wandstecktafeln, über komplexe Excel-Tabellen bis hin zu vielen eigenentwickelten Insellösungen werden auch heute noch exotisch anmutende, mit vielen Nachteilen behaftete Planungstools eingesetzt. Dagegen setzen viele neuere Feinplanungssysteme sowohl auf vergangenheitsbezogene Auswertungen als auch Echtzeit-Fähigkeit.

Granular geplant und gesteuert

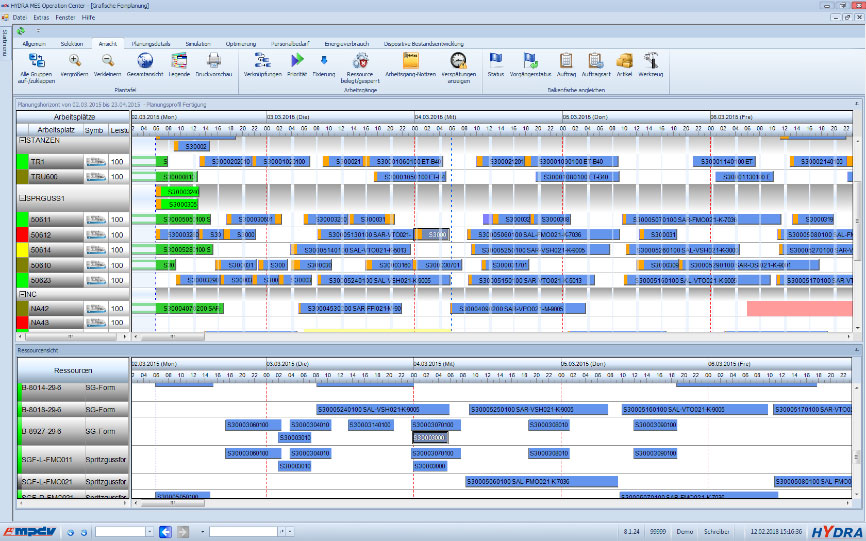

Von einer Feinplanung spricht man, wenn Aufträge und Arbeitsgänge nicht nur einer bestimmten Schicht und Maschinengruppe mit unbegrenzter Kapazität zugewiesen werden, wie es meist in der Planung im ERP-System der Fall ist. Vielmehr lastet die Feinplanung Arbeitsgänge auf eine konkrete Maschine und zu einem relativ genauen Zeitpunkt (in der Regel auf Basis von Minuten) ein. Unter Fertigungssteuerung versteht man, dass aktuelle Daten aus der Fertigung (zum Beispiel der Arbeitsfortschritt oder die Maschinenzustände) in die Planung einbezogen werden. Dadurch werden schnelle Regelkreise geschaffen und die Genauigkeit der Planung steigt signifikant. Je mehr Informationen über den aktuellen Stand der Dinge berücksichtigt werden, desto höher ist die Wahrscheinlichkeit, dass sich eine Planung umsetzen lässt. Gleichzeitig sorgt die Echtzeitanbindung dafür, dass zeitnah auf unerwartete Störungen wie Maschinenausfall oder Werkzeugprobleme reagiert werden kann. Die horizontale Integration eines MES-Systems gemäß VDI-Richtlinie 5600 unterstützt diese Zielsetzung. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Mehrressourcenplanung

Die horizontale Integration ist eine Voraussetzung, um mit MES-Lösungen nicht nur Arbeitsgänge auf Maschinen zu planen, sondern auch andere – oft entscheidende – Ressourcen im Blick behalten zu können. Hierbei sind Verbrauchsressourcen (etwa Material und Energie) von Bestandsressourcen (zum Beispiel Maschinen, Werkzeuge, Betriebsmittel, Personal) zu unterscheiden. Insbesondere die Planung der Mitarbeiter birgt besondere Herausforderungen, da flexible Arbeitszeitvereinbarungen sowie ungeplante Fehlzeiten zu berücksichtigen sind. Häufig werden zusätzlich zu den Maschinen teure Werkzeuge oder Hilfsmittel benötigt. Werden diese Ressourcen ebenfalls in die Feinplanung einbezogen, lassen sich viele Doppelbelegungen verhindern und Wartungszeiträume besser eintakten. Geplante Wartungen von Maschinen oder Werkzeugen erscheinen automatisch in der elektronischen Plantafel, so dass der zuständige Mitarbeiter diese berücksichtigen kann. In einer mehrstufigen Fertigung entsteht weiterer Nutzen dadurch, dass die aktuellen Materialbestände in die Planung einfließen. Dies betrifft Rohmaterial sowie mittlerweile auch WIP-Bestände, die bei der Produktion von Zwischenprodukten entstehen und zuweilen zentral für die Planung sein können. So werden Wartezeiten aufgrund fehlender Bestände bereits vor der eigentlichen Produktion erkannt. Die Softwarefunktionen zur Planung von Energieverbräuchen und Energiekontingenten können produzierenden Unternehmen vor allem dabei helfen, Kosten zu sparen.

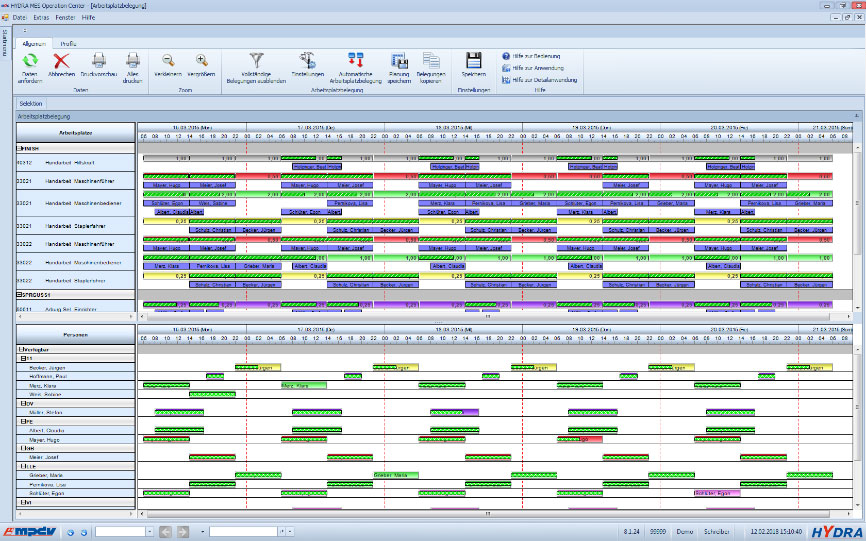

Integrierte Personaleinsatzplanung

Auch wenn Personaleinsatzplanung nach einem Thema für die Personalabteilung klingt, so entscheiden in der Regel die Meister oder Mitarbeiter der Arbeitsvorbereitung, welche Mitarbeiter ihrer Qualifikationen und Verfügbarkeit entsprechend an welchen Arbeitsplätzen und Maschinen eingesetzt werden sollen. Dabei kann je nach Branche und Nachfrage auch der Auftragsbestand entscheidend für die benötigte Personalstärke sein. Mit Hilfe einer integrierten Personaleinsatzplanung sehen die Verantwortlichen, wie viele Werker, Maschinenführer, Staplerfahrer und so weiter zu welchen Zeiten benötigt werden. Ein Abgleich mit den geplanten Anwesenheitszeiten der Mitarbeiter ermöglicht eine exakte Zuweisung von Mitarbeitern auf Arbeitsplätze. Im Falle von kurzfristigen Ausfällen erkennt der Meister, dass Mitarbeiter mit einer bestimmten Qualifikation als Ersatz benötigt werden.

Advanced Planning & Scheduling

Viele der zuvor genannten Funktionen gehören zwar zum Umfang einer modernen Feinplanung, die man in einem MES-Leitstand erwartet, werden aber auch einer anderen Anwendung zugeordnet – der Advanced Planning & Scheduling-Anwendung (APS). Dabei ist der Funktionsumfang eines APS genauso wenig einheitlich definiert, wie der Begriff selbst. So existieren für die Abkürzung APS mindestens zwei Definitionen: Advanced Planning System und Advanced Planning & Scheduling. Je nach Anbieter wird ein APS mit dem Leitstand gleichgesetzt. Andere Anbieter hingegen positionieren ein APS-System auch oberhalb eines ERP-Systems. Im Gegensatz zum weitgehend klar definierten Funktionsumfang einer MES-Software beziehungsweise der Feinplanung und Fertigungssteuerung im MES herrscht bei APS oft ziemlicher Wildwuchs. Um Fallstricke auf diesem Feld zu umgehen, sollten sich Unternehmen, die ihre Fertigungsplanung modernisieren wollen, eher auf Funktionen als auf System-Kategorien konzentrieren. Nicht selten suchen Unternehmen nach einem APS-System, obwohl die Funktionen eines Leitstands im MES viel besser zu deren Herausforderungen passen.

Markus Diesner ist Product Marketing Manager Sales bei der MPDV Mikrolab GmbH.

Markus Diesner ist Product Marketing Manager Sales bei der MPDV Mikrolab GmbH.