Sondermaschinenbauer Rommelag

Verlässliche Planzeiten für jede Sondermaschine

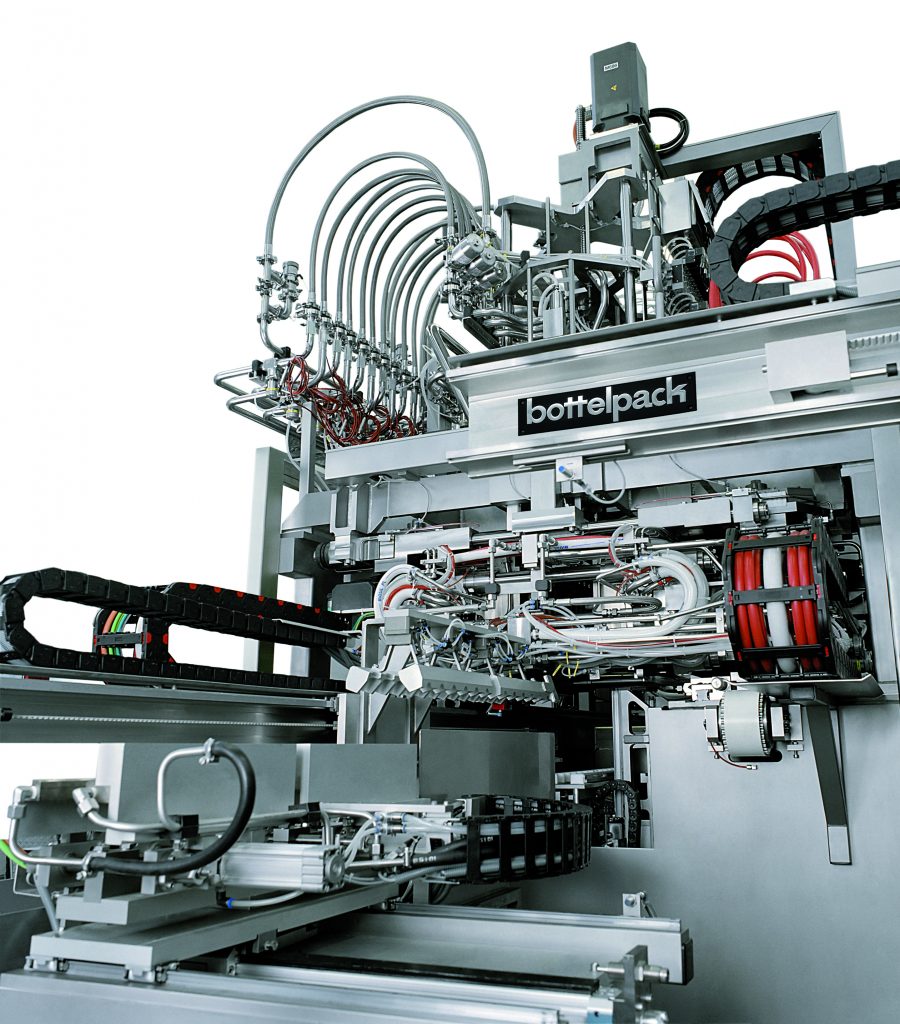

Der Sondermaschinenbauer Rommelag produziert vornehmlich für die pharmazeutische Industrie aseptische Abfüllanlagen für flüssige und halbfeste Stoffe. Für jeden Auftrag müssen die Mitarbeiter Arbeitspläne mit belastbaren Planzeiten erstellen. Das in die vorhandene IT-Infrastruktur integrierte Planungswerkzeug HSplan/ES hilft bei dieser Aufgabe.

Die Unternehmensentwicklung der heutigen Rommelag geht zurück bis zum Jahr 1952. Seniorchef Gerhard Hansen gründete die Firma Thermo-Pack, spezialisiert auf die Herstellung und Veredelung von Kunststofffolien. Mit der Idee, die bisherigen Behältnisse aus Glas für pharmazeutische Produkte nunmehr aus Kunststoff zu fertigen, entstand die erste Bottelpack-Anlage. Eine Spritzgussmaschine, welche mit geringem Energieaufwand deutlich leichter zu transportierende Behältnisse produziert. Der nächste Meilenstein war 1962 die Erfindung der Blow-Fill-Seal-Technologie. Über Jahrzehnte hinweg erfolgte ein kontinuierlicher Ausbau der heutigen Rommelag-Gruppe mit acht eigenständig operierenden Unternehmen in Deutschland und in der Schweiz. Bei den Divisionen handelt es sich um die Rommelag Engineering mit der Entwicklung und Herstellung der Anlagen, die Rommelag CMO für das Abfüllen im Kundenauftrag, die Rommelag Flex für flexible Verpackungen auf Folienbasis und um die Rommelag Service zur Betreuung und Unterstützung von Kunden und Partnern. Hinzu kommen Vertretungen in über zwanzig Ländern. Mittlerweile beschäftigt das inhabergeführte Unternehmen insgesamt 1.800 Mitarbeiter.

Jede Maschine ein Unikat

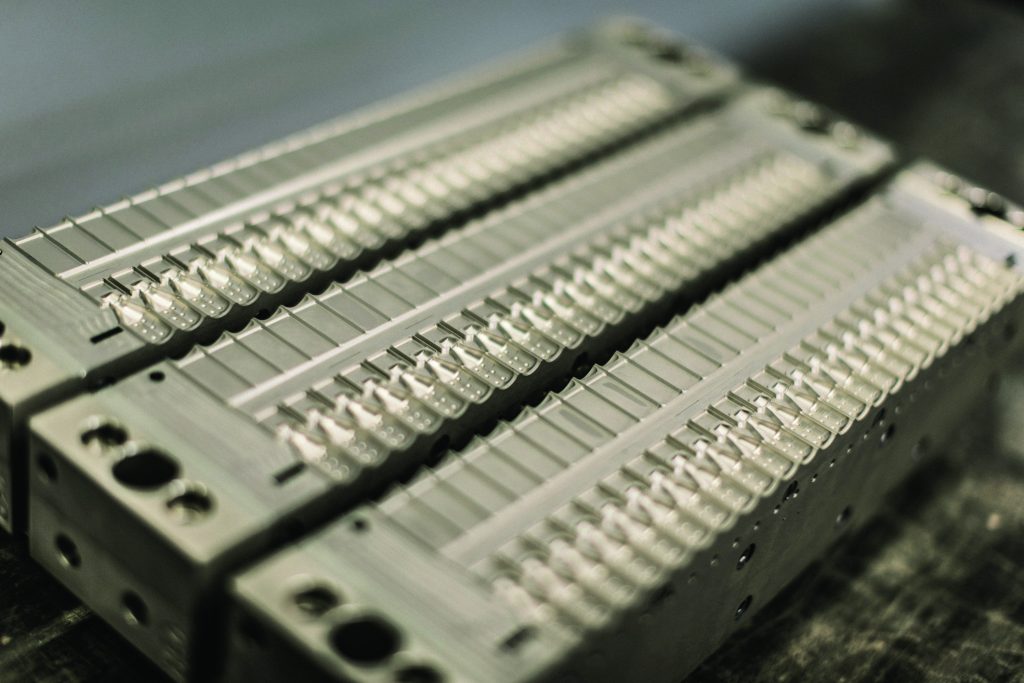

Am Standort Sulzbach-Laufen im Landkreis Schwäbisch Hall ist die Rommelag Engineering – Kocher-Plastik Maschinenbau GmbH angesiedelt. Hier produzieren 650 Mitarbeiter aseptische Abfüll- und Sonderabfüllanlagen für flüssige und halbfeste Stoffe. Solche Anlagen können in einer Stunde 100 bis 34.000 Behälter produzieren. Die Füllmengen können 0,04ml bis 10l betragen. Hinzu kommt ein um Kappenschweißanlagen, Ampullen-, automatische Partikel- und Hochspannungsprüfanlagen erweitertes Herstellungsprogramm. Bei den Anlagen handelt es sich um kunden- bzw. produktbezogene Unikate mit hoher Fertigungstiefe. Der Hersteller versteht sich als Einzelfertiger, wobei in der Regel eine maximale Losgröße von fünf nicht überschritten wird. Obwohl rund 50 Prozent der ausgelieferten Anlagen auf Grundtypen basieren, ist die Planzeitenermittlung für die Fertigung immer wieder eine Herausforderung. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Nachvollziehbare Planwerte

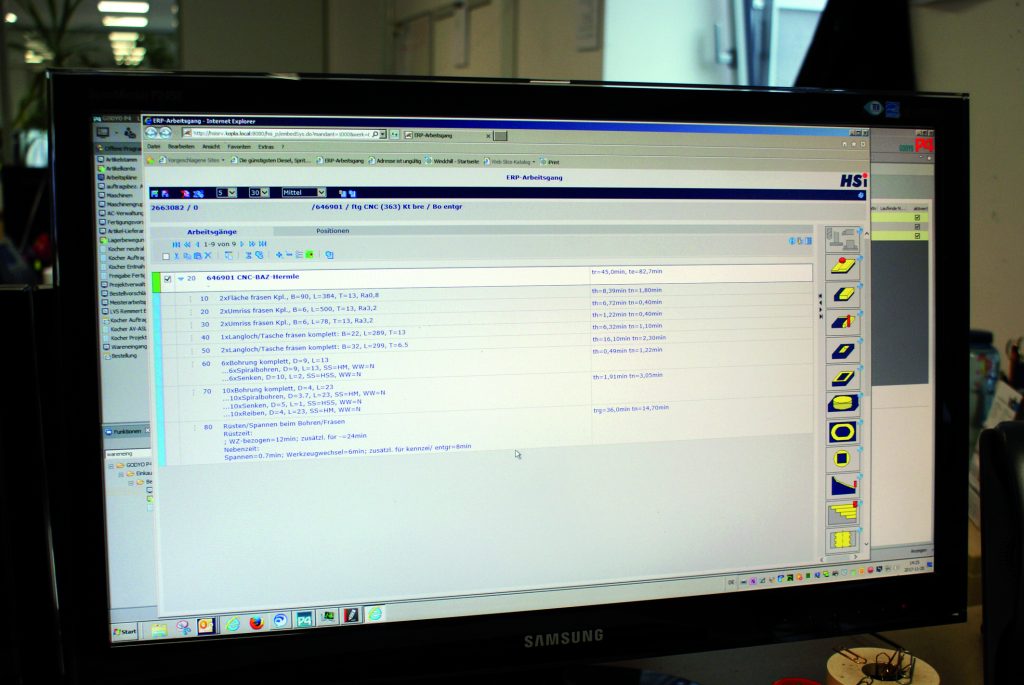

Zur Ermittlung der Vorgabezeiten dienten in der Vergangenheit Berechnungen gemäß Refa, Vergleichstabellen sowie Erfahrungswerte aus früheren Projekten und die Ableitung aus ähnlichen Bauteilen. Doch man wollte, um der zunehmend verschärften globalen Wettbewerbssituation zu begegnen, mit IT-Kalkulations- und Planungswerkzeugen mehr Transparenz, Nachvollziehbarkeit und Qualität der Prozesse erzielen. Die Geschäftsleitung beschloss daher im Jahr 2012, die Arbeitsvorbereitung mit einer Software zu unterstützen. Die Lösung sollte eine einheitliche Planungsbasis mit einer einfachen und übersichtlichen Bedienoberfläche bereitstellen. Subjektive Einflüsse bei der Planung sollten reduziert werden. Zudem wollte man Planwertberechnungen für Neuteile beschleunigen. Ein Auswahlkriterium war, dass die Anwendung Anpassungen bei Änderungen und bei der Nutzung von Arbeitsplankopien für Neuteile unterstützt und sich Systemparameter leicht pflegen lassen sollten. Schließlich galt es, HSplan über eine bidirektionale Schnittstelle an das ERP System anzubinden.

Änderungen effizient umsetzen

„Für uns ist von großer Bedeutung, im Falle auftretender Abweichungen oder notwendiger Erweiterungen entsprechende Technologiedaten und Berechnungen anpassen zu können. So gilt mitunter, Verfahrensschritte zu ändern, wenn komplexe Bauteile in der Fertigung andere Abläufe erfordern. Außerdem kann auch die Auswertung der Nachkalkulation zu Modifikationen in den Verfahrensbausteinen führen. Diese Möglichkeiten tragen zu einer kontinuierlichen Prozessoptimierung bei“, erklärt Reinhard Leuze, Deputy Manager Work Preparation bei Rommelag Engineering. Zu den Anforderungen des Unternehmens passte schließlich die Lösung HSplan/ES der Erfurter Softwarefirma HSi zur Planzeitenermittlung, die für eine große Bandbreite mechanischer Bearbeitungsverfahren vorkonfigurierte Verfahrensbausteine mitbringt. Im Einführungsprojekt ergänzte der Maschinenbauer die Software um individuelle Inhalte. Dabei konnten die Planer in der Arbeitsvorbereitung ohne Programmierkenntnisse Technologiedaten aus ihrem Maschinenpark einpflegen. Als vorteilhaft erwies sich der Zugriff auf die aus der NC-Programmierung vorliegenden Bearbeitungszeiten für bestimmte Arbeitsschritte.

30 Prozent schneller

„Die Software gibt uns die Möglichkeit, mit einer einheitlichen Datenbasis und einer adäquaten Abbildung unserer Fertigung im System, eine schnelle und fundierte Erstellung von Arbeitsplänen mit reproduzierbaren sowie nachvollziehbaren Ergebnissen zu erhalten“, schildert Reinhard Leuze. Konkret spricht Leuze von mindestens 30 Prozent Zeitgewinn gegenüber herkömmlichen Methoden der Arbeitsvorbereitung. Als sehr vorteilhaft habe sich insbesondere bei komplizierten Neuteilen erwiesen, dass Planer, Meister und Werker und gegebenenfalls auch NC-Programmierer gemeinsam die erforderlichen Arbeitsschritte abstimmen. In diesem Rahmen werden auch die Werkzeugvoreinstellungen definiert. So existieren etwa 90 dieser Voreinstellungen. Allerdings kann sich vor Ort bei Einsatz kleinerer CNC-Maschinen und weniger anspruchsvollen Bauteilen ergeben, dass der Maschinenbediener ein anderes Werkzeug auswählt. Im Falle der Bearbeitung von Freiformflächen als 3D-Flächenbearbeitung kommt es auf die spätere Strategie in der NC-Programmierung an. Diese entzieht sich im Vorfeld dem Planer, sodass er sich an Bearbeitungszeiten ähnlicher Teile oder an Zeiten aus Versuchsreihen orientiert. Sollten außergewöhnliche Abweichungen von den Vorgabewerten entstehen, so können über die Nachvollziehbarkeit der Software die Berechnungsvorgänge analysiert und zusätzlich die Zeiten aus der NC-Programmierung herangezogen werden. Machen neue Verfahrensschritte bzw. Abläufe oder Technologiedaten Sinn, lassen sie sich meist problemlos einpflegen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Keine redundante Datenhaltung

In einem weiteren Projektschritt sollte der IT-Dienstleister eine Schnittstelle für einen Datenaustausch zwischen HSplan und Godyo P4 einrichten. Um eine redundante Datenhaltung zu vermeiden, wird der Standard-Arbeitsstufeneditor von HSi direkt vom Arbeitsgang aus dem Arbeitsplan im ERP-System geöffnet. Daten wie Arbeitsgangfolgen, ermittelte Planzeiten und Texte liefert HSplan ohne Verzögerung. Die Ausgangsdaten zur Planzeitermittlung werden ebenfalls im ERP-System hinterlegt und lassen sich u.a. zwecks Nachvollziehbarkeit abrufen. Die Speicherung der Arbeitspläne erfolgt ausschließlich im ERP-System. Die Einbettung der HSI-Funktionalität in das ERP-System bietet dem Planer eine sehr komfortable Arbeitsweise. Er markiert innerhalb eines Arbeitsplans einen Arbeitsgang und klickt auf den Button ‚Arbeitsstufeneditor‘. Dann stehen ihm entsprechende Teiledaten, Materialinformationen und Spezifikationen zum Arbeitsplatz zur Verfügung. Er kann nun beliebig viele Arbeitsstufen zur Zeitermittlung anlegen. Je Arbeitsstufe wird ein Berechnungsbaustein aufgerufen, welcher Haupt-, Neben- und/oder Rüstzeiten berechnet sowie Texte generiert. Gegebenenfalls lassen sich Langtexte zur Dokumentation beifügen. Beim Schließen des eingebetteten Arbeitsgangs erfolgt eine Summierung der Rüst- und Stückzeiten und die Rückgabe der Zeiten an Godyo P4. Der Planer setzt zur Planzeitermittlung also die hierfür konzipierte HSi-Oberfläche und für die Arbeitsplanung die Umgebung der ERP-Anwendung ein. Im Zusammenspiel können beide Systeme ihre Vorteile ausspielen.

Verlässlichkeit im Alltag

Mit dem Softwaregespann konnte das Unternehmen seine Planungs- und Investitionssicherheit deutlich verbessern, fasst Reinhard Leuze zusammen: „Wir können uns vorstellen, dass wir in näherer Zukunft eine exaktere Planung für unsere Montageaktivitäten anstreben. Hierzu erscheint uns die stücklistenbasierte Softwarelösung HSmont als geeignet, um sie zur Ermittlung exakte Planzeiten für Baugruppen einzusetzen.“