Reporting und Analysen mit MES

Blindflug vermeiden mit Kennzahlen

Die Qualität eines Manufacturing Execution Systems hängt auch von der Aussagekraft der Berichte ab, die mit ihm erzeugt werden. Bewährt haben sich Reporting-Funktionen auf Basis von Kennzahlen, die Drill-Down-Analysen ermöglichen und ins System integriert sind. Ein Vorteil gegenüber Third-Party-Lösungen ist, dass keine Schnittstelle zu pflegen ist.

Die Anforderungen an das Reporting einer MES-Software unterscheiden sich nicht wesentlich von anderen IT-Systemen: Die Daten müssen sinnvoll verdichtet und übersichtlich dargestellt werden. Verschiedene Benutzer haben andere Sichtweisen auf die Daten und benötigen deshalb Berichte, die auf ihre Erfordernisse zugeschnitten sind. Somit ergibt sich die Notwendigkeit, dass Key-User vordefinierte Standardreports anpassen und neue Reports erstellen können. Da die Key Performance Indicators in den meisten Reports Ausgangspunkt von weiteren Analysen sind, sollten diese KPIs aussagekräftig sein und die Situation möglichst genau und verständlich abbilden. Auch wenn viele Kennzahlen wie die Anlagenverfügbarkeit oder OEE (Overall Equipment Efficiency) weitgehend als Standard etabliert sind, ist es oft erforderlich, zusätzliche KPIs einzuführen oder die Berechnungslogik für vorhandene KPIs anzupassen. Auch dazu sollte ein MES im Stande sein.

Darstellung der aktuellen Situation

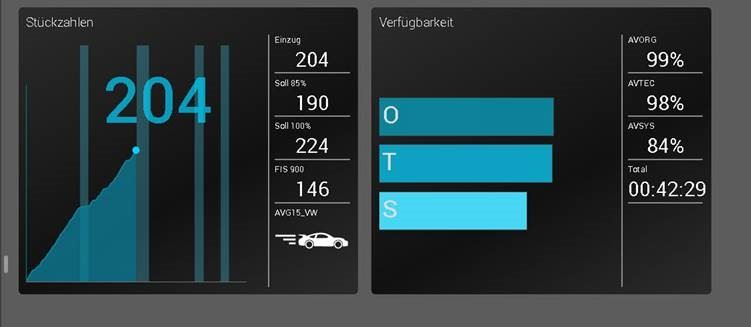

Die beschriebenen Anforderungen beziehen sich auf historisierte und teilweise in Form von KPIs verdichtete Daten. Ein MES lebt aber auch von der Darstellung der aktuellen Situation. Hier ist eine Ausgabe von Online-Daten in Reports nützlich. Diese Daten werden oft im Abstand von wenigen Sekunden aktualisiert und müssen entweder direkt in den Reports abgebildet werden oder in sogenannte ‚Online-KPIs‘ einfließen. Das bedeutet, dass etwa die ‚Technische Verfügbarkeit‘ zyklisch – etwa im Minutenraster – innerhalb einer Schicht berechnet wird und nicht nur nachträglich an deren Ende oder am Ende eines Tages.

Reports automatisch ausgeben

Bei der Auswahl eines MES sind zudem technologische Aspekte zu beachten. Die Standardtools (PDF, CSV etc.) erlauben die Nutzung der Berichte außerhalb des MES und sollten bei Bedarf unterstützt werden. Doch der Export von Reports und die Bearbeitung in anderen Tools verhindern in der Regel weitergehende Analysen und Drill-Downs auf Rohdaten. Der Grund: Die Daten befinden sich nicht mehr im Kontext des MES. Dieser Nachteil kann durch ein integriertes Reporting mit Onlinefähigkeit vermieden werden. Anstelle eines Reporting-Dokuments wird dazu etwa lediglich ein Link auf ein Dashboard im MES erzeugt. Dieser Link enthält Angaben zur Selektion der Daten, also etwa auch den absoluten Zeitbereich, auf den sich die Auswertung bezieht. In einigen Lösungen auf dem Markt lassen sich das Erzeugen der Reports und deren Versand auch über eine Planungsfunktion automatisieren und zeitgesteuert auslösen.

Zugängliche Erstellung

In den vergangenen Jahren ist die visuelle Ergonomie in vielen Projekten und Produkten in den Fokus der Aufmerksamkeit gerückt. Die Erkenntnis, dass die ergonomische Darstellung von Daten entscheidend dafür ist, wie das menschliche Gehirn diese Daten aufnimmt und verarbeitet, hat zu einem Umdenken auf breiter Front geführt. Der gezielte Einsatz von Farben (weniger ist mehr) und Formen (Symbolen oder Piktogrammen) in Reports ist ein wesentlicher Beitrag zur visuellen Ergonomie. Die Gesamtsituation eines Produktionsbereiches kann z.B. durch eine grafische Darstellung des Stückzahlverlaufs mit vertikalen Balken für Produktionsunterbrechungen und einem Piktogramm zur Gesamtperformance anschaulich visualisiert werden. Stetig aktualisierte Verfügbarkeitswerte können etwa numerisch oder als Säulendiagramm abgebildet werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Use-Case-Stillstandsanalyse

Einen typischen Anwendungsfall für die beschriebenen Ansätze gibt es in der Instandhaltung: Deren zentrale Aufgabe ist die Reduzierung und Vermeidung von Stillständen aus technischen Gründen. Das MES kann hierzu eine Reihe von Reports bereitstellen, die diese Aufgabe erleichtern. Dieses Beispiel beschreibt ein dreistufiges Vorgehen, auf Basis je eines MES-Reports:

1. Welche Anlagen müssen priorisiert werden?

Der Einstieg in die Analyse erfolgt über Kennzahlen zur Verfügbarkeit der Anlagen. Dazu werden die Verfügbarkeiten je Anlage berechnet und über einen definierten Auswertezeitraum betrachtet. In einer tabellarischen Darstellung der KPIs wird nach der Spalte Technische Verfügbarkeit aufsteigend sortiert. Das Ergebnis ist eine Rangfolge der ’schlechtesten‘ Anlagen, die danach weiter analysiert werden.

2. Hauptfaktoren für den Ausfall einer Anlage Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Der ‚Verfügbarkeitsverlauf‘ stellt die ‚Verfügbarkeitsanteile‘ grafisch als Balken mit definierten Farben pro Klasse in Form einer Zeitlinie dar. Der Betrachter erhält eine schnelle und grobe Übersicht über die Situation. Erste Erkenntnisse werden sofort sichtbar. Einfache Fragen wie ‚Sind viele kleine Ereignisse oder wenige große für die Verluste verantwortlich?‘ oder ‚Gibt es mehr technische, organisatorische oder logistische Probleme?‘ können hier leicht beantwortet werden. Ein Drill-Down bis auf die einzelnen Meldungen liefert bei Bedarf weitere Erkenntnisse.

3. Gründe für die Stillstände im Detail

Für diese Frage bietet sich z.B. die Verwendung eines Top-X-Reports an. Dieser zeigt, welche Störungen in welcher Häufigkeit und in welcher summierten Dauer aufgetreten sind. Durch diese Auswertung können wiederkehrende Kleinstörungen, die in Summe größere Verluste verursachen, erkannt werden.

Den großen Kontext erkennen

Oft ist es im Zusammenhang mit Auswertungen und der Spurensuche notwendig, auf andere Daten zu verweisen, die in einem gewissen Kontext eine Rolle spielen können. Informationen über Schichten oder der Produktionsmix im Auswertezeitraum sind Beispiele dafür. Wird ein solcher Zusammenhang erkannt, sollte ein zusätzlicher Report, der möglichst ad-hoc erstellt wird, auch solche Abhängigkeiten aufzeigen. Dazu muss das MES auch einfache Funktionen zum Data Mining mitbringen. Naturgemäß ist die Analyse nur der erste Schritt zur Verbesserung. Basierend auf den Auswertungen müssen Maßnahmen mit Verantwortlichkeiten und Terminen definiert werden. Auch dies wird von manchen MES funktional unterstützt. So kann ein geschlossener Regelkreis für die kontinuierliche Pflege und Verbesserung der Produktion entstehen.

Franz Fuchs ist Gründer der Gefasoft GmbH und heute beratend tätig.

Franz Fuchs ist Gründer der Gefasoft GmbH und heute beratend tätig.