Prozesse analysieren und erfolgreich umsetzen

MES oder LVS – Wohin mit den Intralogistik-Prozessen?

Je nach Firma sind in der Intralogistik unterschiedlich viele und komplexe Aufgaben zu bewältigen. Ob diese Prozesse im MES oder einer digitalen Lagerverwaltung besser aufgehoben sind, bestimmen individuelle Anforderungen und Rahmenbedingungen im Werk.

Bei der Prozessplanung und Optimierung von intralogistischen Abläufen stellen Software und Automatisierung heute oft die wichtigsten Hebel dar. Um diese in Bewegung zu setzen, muss geklärt werden, welche Funktionen gefordert sowie realisierbar sind und welcher Automatisierungsgrad möglich ist – immer im Kontext verfügbarer Zeit und Ressourcen. Gleichzeitig muss berücksichtigt werden, welche Systeme bereits vorhanden sind, wie sich Schnittstellen zwischen diesen realisieren lassen und wie ausfallsicher die gewählte Lösung sein soll. Investitions- und Betriebskosten spielen ebenfalls eine Rolle. Und nicht zuletzt gilt es, Ergonomie und Erweiterbarkeit im Auge zu behalten.

MES oder LVS

Einen entscheidenden Einfluss auf das Systemdesign hat die kleinste Granulierung der Bestände. Das kann je nach Branche und Rahmenbedingungen eine Charge sein, eine Subcharge oder ein einzelnes Gebinde. Rahmenbedingungen können beispielsweise ein Kühlkettennachweis oder erhöhte Anforderungen hinsichtlich der Materialbilanzen sein. Kann das ERP-System diese Faktoren nicht abbilden, ist oft ein separates Lagerverwaltungssystem (LVS) oder ein Manufacturing Execution System sinnvoll.

Prozesse beschreiben

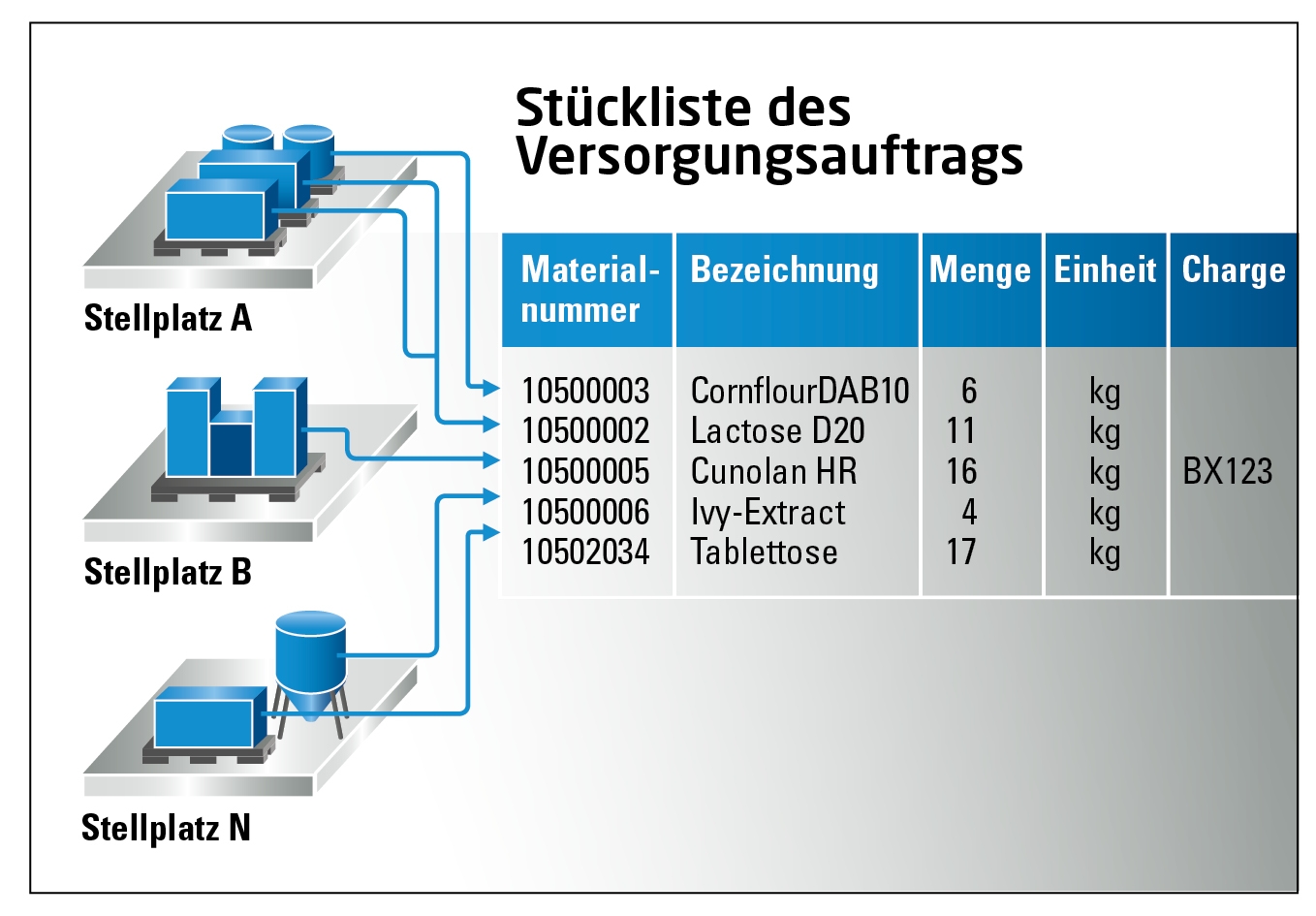

Um hier die richtige Entscheidung zu treffen und Fehler zu vermeiden, sollten die Soll-Geschäftsprozesse zunächst grob beschrieben und daraus die Anforderungen abgeleitet werden. Beispiel Versorgungsaufträge: Dabei geht es darum, das richtige Material in der richtigen Menge und Qualität zum richtigen Zeitpunkt an den jeweiligen Arbeitsplatz zu bringen. Dabei müssen weitere Details berücksichtigt werden, etwa wie viel Pufferkapazität am Arbeitsplatz vorhanden ist, ob Teilmengen umgepackt werden müssen, und es muss geklärt werden, wo das Material herkommt. Je nach Lagerstrategie müssen die Transportaufträge definiert werden, z.B. für Regalbediengeräte, Palettenförderanlagen, Hebevorrichtungen oder bemannte Stapler. Ist das Material im Pufferbereich am Arbeitsplatz angekommen, sollte es geprüft werden. Mängel können so rechtzeitig durch Nachbestellungen korrigiert werden und haben dann im Idealfall keinen negativen Einfluss auf den Wirkungsgrad (OEE) der jeweiligen Arbeitsplätze oder der Produktionslinie. Oft ist auch eine sogenannte Line Clearance notwendig, um sicherzustellen, dass nur das gearde benötigte Material am Arbeitsplatz oder der Linie vorhanden ist. Dies ist beispielsweise in der Pharmaindustrie ein wichtiger Punkt und muss explizit geprüft und dokumentiert werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Liefern, prüfen, automatisieren

Anschließend wird das anfangs benötigte Material an die Linie gebracht. Dieser Schritt kann ebenso wie die Prüfung mehr oder weniger automatisiert ablaufen. In der Regel gibt es für alle Materialien vorab definierte Stellplätze. Ob die Lieferung korrekt ist, lässt sich beispielsweise durch eine Barcode-Identifikation mit Prüfungen sicherstellen. Damit es aufgrund von fehlendem Material nicht zu Stillständen kommt, muss Material aus dem Pufferlager rechtzeitig an die Linie gebracht werden. Stellplätze, die im Pufferlager frei werden, werden wieder aufgefüllt, wenn mehr Material benötigt wird. Dies geschieht in der Regel durch automatische Auslösung von Transportaufträgen für bereits zur Verfügung gestelltes Material.

Wertschöpfung im eigenen Haus

Parallel zum Materialverbrauch entstehen neue Halbfertig- oder Fertigprodukte. Diese werden oftmals palettiert und, sobald eine Palette voll ist, über einen Transportauftrag zum nächsten Ziel transportiert. Dieser Schritt lässt sich ebenfalls automatisieren. Das Ziel kann dann entweder ein weiterer Arbeitsplatz oder ein Lager sein. Ist der Auftrag beendet, sollte die weitere Anlieferung von Material gestoppt werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Extraarbeit durch Anbruchpaletten

Der letzte Ladungsträger mit dem Output ist oftmals eine Anbruchpalette. Auch diese muss abtransportiert werden. Den Anstoß dazu liefert dazu in der Regel der Operator am Arbeitsplatz oder der Produktionslinie, denn jetzt ist der späteste Zeitpunkt, um gegebenenfalls noch Muster für eine Überprüfung zu ziehen. Spätestens danach werden das Palettenetikett gedruckt, die Beladungsmenge vermerkt und die Mengenabrechnung durchgeführt. Zum Schluss wird die letzte Palette durch einen Transportauftrag abtransportiert. Die genauen Abläufe und insbesondere die Reihenfolge hängen wieder von den jeweiligen Rahmenbedingungen ab. Ist die Ware kühlpflichtig, transportiert man tendenziell früher ab; hat das Gebinde einen relativ hohen Wert, wird man möglicherweise die vollständige Line Clearance abwarten, um zu verhindern, dass ein einzelnes Gebinde auf einer Palette transportiert werden muss und man dadurch zwei Anbruchpaletten hat.

Keine Generallösung

Wenn diese Anforderungen durch ein MES gut erfüllt werden können, können Fertigungsbetrieb wahrscheinlich auf ein separates Lagerverwaltungssystem verzichten. Je weiter sich der prozessuale Abdeckungssgrad mit den MES-integrierten Funktionen von den intralogistischen Anforderungen entfernt, umso genauer sollten die Verantwortlichen hinschauen, ob sich ein eigenständiges LVS rechnen würde. noch komplizierter wird es, wenn das MES an sich leistungsfähig genug wäre, es aber nur in einem Teil des Werkes ausgerollt ist. Wie so häufig: Eine Lösung für alle Fälle gibt es nicht.