Prozessanalyse, Visualisierung, Optimierung

Digital abgebildete Prozesse

mit Process Mining analysieren

Mit Process Mining ermitteln Unternehmen, in welchen Prozessen Sand im Getriebe ist. Da die Methode zwingend datenbasierte Prozesse zur Analyse und Visualisierung voraussetzt, ist dieser Ansatz zwar im ERP-Umfeld zuhause, lässt sich aber hervorragend auf MES-unterstützte Produktionen anwenden.

Zur Verbesserung von Prozessen wurden lange Zeit vor allem Interviews mit den Angestellten durchgeführt. Mittlerweile ist es jedoch möglich, die Daten der jeweiligen Prozessausführung zu nutzen, um ein Bild der Prozessleistung zu zeichnen. Process Mining ist dabei eine der Schlüsseltechnologien für datenbasierte Prozessanalyse im ERP-Umfeld. Durch Auswertung von Event-Log-Daten, die IT-Systeme bei der Ausführung eines Prozesses mitschreiben, werden Verbesserungsmöglichkeiten in Geschäftsprozessen aufgedeckt, die sonst nur schwer erfassbar sind. Als Analysemethode ist Process Mining dabei grundsätzlich in Industrie- und IT Systemen agnostisch einsetzbar. Einsatzgebiete finden sich beispielsweise bei hohen Volumen an Prozessdurchläufen, bei hoher Komplexität, Wettbewerbs- bzw. Kostendruck sowie generell bei Prozessumfeldern mit Einsparpotential. Somit drängt sich die Produktion als Anwendungsbereich auf. Der Einsatz von Process Mining ist außerhalb des ERP-Umfelds aktuell allerdings noch wenig verbreitet.

Digitale Spuren analysieren

Process Mining ist die Visualisierung und Analyse digitaler Spuren von Prozessen, mit dem Ziel Prozesse kontinuierlich und gezielt zu verbessern und den Erfolg der Maßnahmen zu messen. Digitale Fußspuren werden also zu Informationen. Das Vorgehen lässt sich mit einer digitalen, automatisierten Wertstromanalyse vergleichen. IT-Systeme speichern Daten der Prozessausführung zu jedem einzelnen Prozessschritt. Somit kann auf Basis von Zeitstempeln und Klassifikationsalgorithmen der tatsächlich erfolgte Prozessablauf rekonstruiert werden. Process Mining ermöglicht damit eine automatisierte Erkennung von Prozessvarianten und bietet Transparenz über Performance und Compliance. Es entsteht eine Grundlage für Entscheidungen über Verbesserungsmaßnahmen. Um Process Mining anzuwenden, werden relevante Daten für die jeweiligen Prozesse zunächst aus den IT-Systemen extrahiert und verknüpft. IT-Systeme sind jedoch komplex, oft individuell angepasst und speichern Daten nicht immer in einer Weise, die Process-Mining ‘out of the box’ ermöglicht. Somit fließt der größte Aufwand bei der Implementierung in die initiale Datenextraktion und -transformation der Prozessdaten. Die Anforderungen, die sich insbesondere aus der detaillierten Produktionsplanung und -steuerung ergeben, werden in klassischen ERP-Systemen oft über den Einsatz von Zusatzmodulen abgedeckt. Häufig setzen Fertigungsunternehmen auch auf selbst entwickelte Systeme, was den initialen Aufwand der Implementierung erhöht, da Standard-Konnektoren weniger greifen und Unternehmen ihre Datenlogik zunächst aufbereiten müssen – eine Hürde für den Einsatz von Process Mining in der Fertigung. In Relation zum Nutzen ist der Aufwand jedoch immer noch meist gering und kann durch Lösungen zur Datenaufbereitung vereinfacht werden. Die Praxis zeigt außerdem, dass die Initiative Process Mining einzuführen aus verschiedenen Perspektiven lohnen kann, da sie eine Auseinandersetzung mit der eigenen IT-Systemlandschaft und der Fähigkeit erfordert, deren Daten zu nutzen. So werden kritische Handlungsfelder schneller deutlich. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

In 15 Tagen implementiert

Der durchschnittliche Implementierungsaufwand von Process Mining liegt je nach Komplexität des Prozesses bei 15 Tagen. Erste Ergebnisse lassen sich häufig schon innerhalb weniger Tage generieren und die einmal aufgebaute Datenverknüpfung wird anschließend dauerhaft für die kontinuierliche Analyse und Prozessverbesserung genutzt. Nach der initialen Verknüpfung des Prozesses steht die Überprüfung der Datenqualität an, die bereits erste Erkenntnisse bieten kann. Der Prozess der Datenextraktion und Transformation gibt einen Überblick im Hinblick auf fehlende oder veraltete Stammdaten und verdeutlicht die Auswirkung von bestehenden Systembrüchen oder Lücken in der Datenspeicherung. So kann eine Process Mining-Analyse Anlass für eine Umprogrammierung der Maschinensteuerung im Bezug auf Event-Daten sein. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Daten aus dem MES

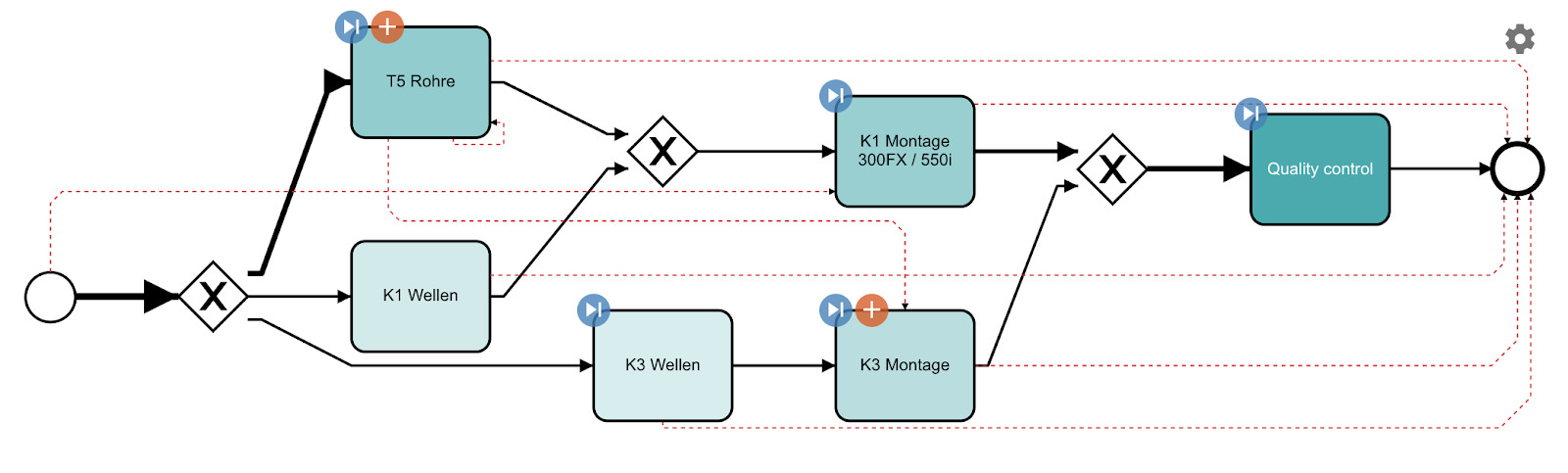

Daten aus Manufacturing Execution Systemen (MES) eignen sich optimal für Process Mining und können oft in wenigen Schritten nutzbar gemacht werden. Sind die Prozessdaten einmal verknüpft, visualisiert eine Process Mining Software den Prozess in all seinen Varianten und quantifiziert die verschiedenen Ausprägungen (Mengen, Zeiten, Abweichungen).

Werkzeug für den KVP

Mit Process Mining kann die Prozessumsetzung zu jedem Zeitpunkt überprüft werden. Insbesondere, wenn die Datentransformation und Schnittstelle zu den IT-Systemen einmal hergestellt ist und einen kontinuierlichen Datenfluss ermöglicht. Um den Erfolg der Verbesserungsmaßnahmen zu überprüfen, werden nach einem gewissen Zeitraum die aktuellen Daten und somit die Prozessverläufe analysiert. Es entsteht als ein direkter Vergleich. Die Auswirkungen von Verbesserungsmaßnahmen werden durch Process Mining sichtbar und messbar, neu auftauchende Probleme im Prozess werden direkt erkannt. Der Ansatz überwindet Grenzen der herkömmlichen Datenanalyse: Die reale Prozessumsetzung kann damit weitreichend analysiert und kontinuierlich überwacht werden