Papierlose Fertigung

Prozesswissen für die digitale Transformation

Große Firmen wie Trumpf, Volkswagen und Bosch haben bei der Adaption von Industrie 4.0-Technologie die Führungsrolle übernommen. KMU können von deren Erfahrungen lernen. Einfach nur die Prozesse zu kopieren, wird aber nicht funktionieren.

Kleine und mittlere Unternehmen (KMU) sind meist darauf angewiesen, dass bei den Strukturprojekten der großen Konzerne Erkenntnis und Methodenwissen entsteht, auf dem sie aufbauen können. Eigene Investitionen wären riskant und wenig kalkulierbar. Der Blick auf die Workflows zeigt aber, dass sich Unternehmen etwa aufgrund ihrer Kernkompetenzen und den damit verbundenen Prozessen deutlich unterscheiden. So kann die Adaption der von den Erstausrüstern (OEMs) vorgelebten Industrie 4.0-Prozessen nur dann teilweise erfolgen, wenn sich ihre Kompetenzen überschneiden. Eine komplette Übernahme der Prozesse funktioniert in aller Regel nicht. Jedes Unternehmen etabliert Teilprozesse individuell und passt diese an weitere Workflows im Produktlebenszyklus an. KMU müssen also ihren eigenen Zugang zu Industrie 4.0-Technologie finden, wobei die Erfahrungen der OEMs als Orientierung und nicht als Blaupause dienen.

Aspekte der digitalen Transformation

Von den Digitalisierungsprojekten der großen Unternehmen lässt sich die Erkenntnis ableiten, dass alle Transformationen sozial, technologisch und ökonomisch getrieben sind. Das heißt:

Sozial: Digitale Transformationen bringen eine soziale Verantwortung mit sich. Soll beispielsweise in Zukunft die künstliche Intelligenz (KI) Personalentscheidungen treffen, müssen soziale Parameter in den Prozess einbezogen werden.

Technologisch: Alle digitalen Transformationen werden von technologischen Entwicklungen befördert.

Ökonomisch: Die Motivation, den enormen Aufwand der Transformation auf sich zu nehmen, ist das Versprechen von einem Mehrwert für das Unternehmen, zum Beispiel durch steigenden Gewinn.

Erfolgsfaktor bei der Transformation ist es, alle Aspekte entsprechend der eigenen Prozesslandschaft zu berücksichtigen. Folgend wird dies am Beispiel der papierlosen Fertigung dargestellt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Die Pre-Transformation

Den ersten Schritt die gesamte Fertigung zu digitalisieren, dürfte die Beteiligten früher oder später frustrieren. Ein besserer Startschuss auf dem Weg zur papierlosen Fertigung ist, Probleme in der Fertigung zu finden und zu beheben. Bei einer sofortigen Transformation würden diese sonst unter den Teppich gekehrt. Alle Digitalisierungsparteien sollten in einem Workshop zusammenkommen und die Ziele, Wünsche sowie Hoffnungen in Bezug auf eine papierlose Fertigung definieren. Die Teilnehmer sollten Key-User sein, die in den Prozess der Fertigung involviert sind, denn nicht nur der eigene Bereich soll bewertet werden. Auch die Silos der anderen Key-User werden unter die Lupe genommen, was zu wichtigem, bereichsübergreifenden Input führen kann. Damit wird der Kern der digitalen Transformation angestoßen: ein kontinuierlicher Verbesserungsprozess (KVP). Im Grunde kann Industrie 4.0 auf dem höchsten Level als Selbstoptimierung verstanden werden:

Ohne MES geht es kaum

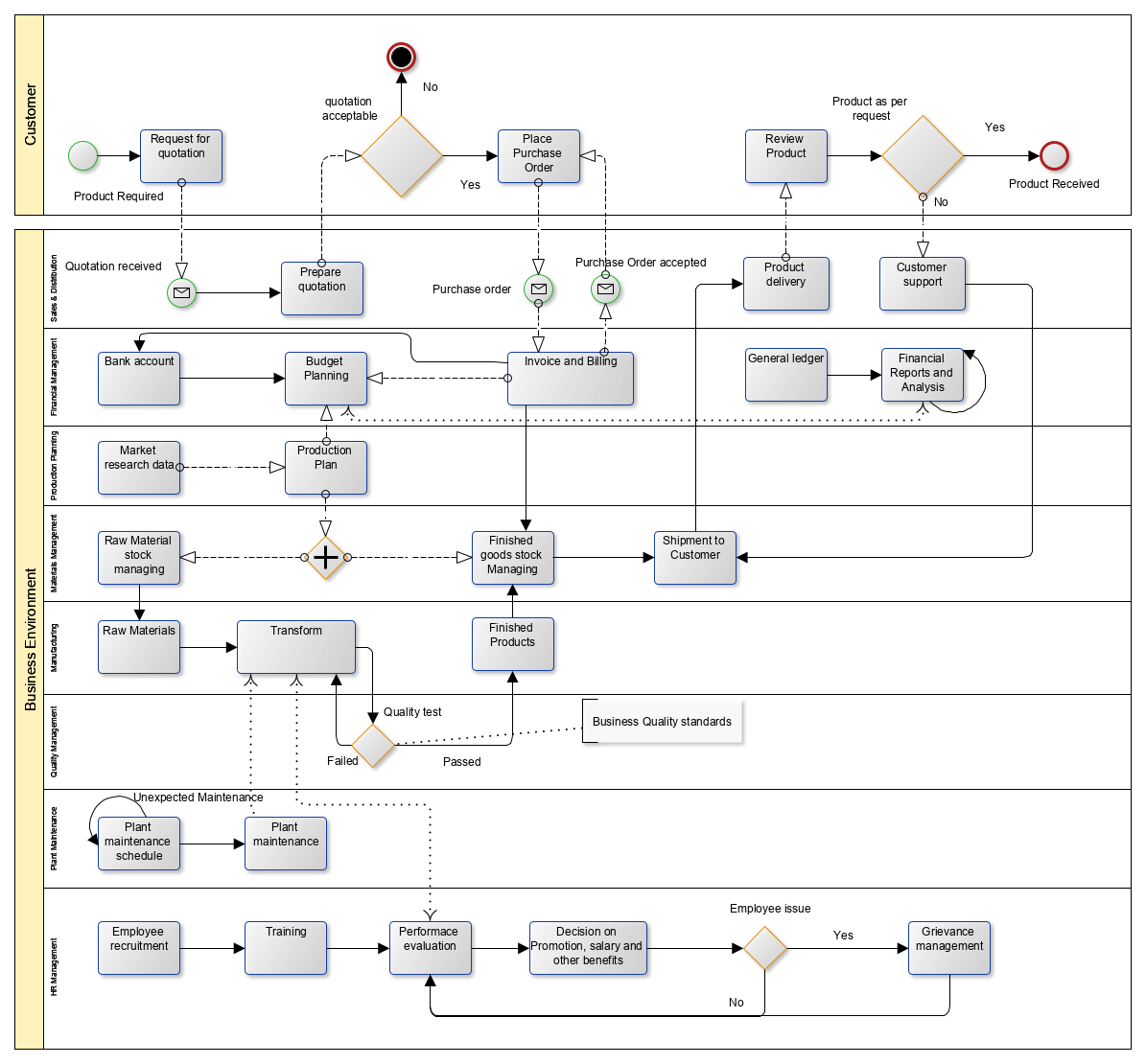

Oft wird als Ergebnis dieses Workshops die Einführung eines Fertigungsmanagementsystems (Manufacturing Execution System, MES) als sinnvolle Maßnahme identifiziert. Bei diesem Vorgehen soll die Einführung nach der Lean-Methode erfolgen. Nach der Definition und Identifikation der Ziele an die papierlose Fertigung kann mit der Grundsteinlegung begonnen werden. Dazu gehören die Punkte Prozessanalyse, Prozessoptimierung und Prozessmodellierung.

Um einem Ausfall der Produktion vorzubeugen, sollte sie Schritt für Schritt digitalisiert werden. Dieser Teilbereich wird unter Berücksichtigung der Definitionen aus dem vorausgegangenen Workshop analysiert und gegebenenfalls optimiert. Möglicherweise wurde festgestellt, dass der aktuelle Stand der Arbeitspläne nicht der Realität entspricht. Als Maßnahme werden die Pläne gepflegt und gleichzeitig geprüft, ob Optimierungen erforderlich sind. Erfahrungsgemäß deutet eine mangelnde Pflege der Arbeitspläne auf mangelhaften Stammdatenbestand hin – also auf weiteren Handlungsbedarf.

Datenbasis bildet Fundament

Die Resultate aus den Analysen und Optimierungen zahlen sich während der Modellierung aus. Denn basiert die Modellierung auf der realistischen Situation im Unternehmen, entsteht ein Fundament mit robusten Daten. Diese Daten, die zum Beispiel während der Fertigung erzeugt werden, sind transparent und sollten unbedingt für spätere Analysen und Prognosen verwendet werden. Nachdem die Fertigung in Bezug auf ihre Abläufe untersucht wurde, kann nun deren Digitalisierung erfolgen. Auch in diesem Teil werden die Erkenntnisse aus dem Workshop genutzt: die Einführung und Integration des MES.

Die Herausforderung ist es, die weiteren fertigungsrelevanten Systeme und Teilnehmer mit dem MES zu verbinden. Dies geschieht fachlich und technisch, denn ein MES ist im Produktiveinsatz nur so gut wie dessen Integration. Daher sollte die Integration digital und automatisch erfolgen. Das bedeutet: Wird ein Auftrag im ERP freigegeben, sollte als Resultat ein Fertigungsauftrag im MES erzeugt werden. Bei der Verarbeitung des Fertigungsauftrages sollte mindestens ein Fertigungsfortschritt oder -abschluss an das ERP gemeldet werden. Somit stehen Datensätze zur Verfügung, die für viele Industrie 4.0-Anwendungen erforderlich sind. Eine weitere Herausforderung ist technischer Natur: die Integration der Systeme. Es haben sich dabei Lösungen bewährt,

• die eine leichte und schnelle Integration weiterer Systeme und Teilnehmer ermöglichen, Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

• die skalierbar sind,

• die fehlertolerant sind und einfache Korrekturmechanismen zur Verfügung stellen,

• die eine Überwachung der digitalisierten Prozesse anbieten.

Angenommen, der Prozess und die übermittelten Daten sind fehlerfrei. Dann müssen die Faktoren System und Mensch betrachtet werden, die Ausnahmen produzieren können, die im Bedarfsfall von der Integrationslösung zu kompensieren sind. Da die Prozesse in Echtzeit ablaufen, müssen Anwender Fehler selbst zeitnah identifizieren und lösen können. Im Produktivbetrieb werden reaktionsträge Mechanismen frustrieren, wie, um die Fehlerbehebung auszulösen, zum Beispiel ein Supportticket schreiben.

Umstellung für Facharbeiter

Die menschliche Herausforderung wird die Einarbeitung mit dem MES sein. Plötzlich steht dem Facharbeiter an seiner Station ein Handheld mit einem System zur Verfügung, in das er sich einarbeiten muss und das ihm vorschreibt, wie er zu arbeiten hat. Damit es hierbei nicht zu psychischen Blockaden kommt, sollten die Werker in einer papierlosen Fertigung früh eingebunden und die Einführung nahtlos geplant sein. Die Key-User sollten den Kollegen die Thematik näherbringen, die Vorzüge eines Umstiegs aufzeigen und sie ausführlich schulen. Am Ende das Tages werden Daten etwa über die letzte Schicht zu Verfügung stehen, von denen alle profitieren können. Diese Daten sollten nicht als Überwachungsmaßnahme begriffen werden, sondern als Grundlage für weitere KVP-Maßnahmen. Die Etablierung dieses Gedankengangs ist die Basis für den Erfolg der Digitalisierung auf menschlicher Ebene.

Erfahrungen sammeln und anwenden

Was kommt nach der Umstellung auf eine papierlose Fertigung? Um den weiteren Pfad bei der digitalen Transformation abzustecken, sollten nach jedem hier beschriebenen Meilenstein eine Prozessanalyse, -optimierung und -modellierung erfolgen und die Ziele und Wünsche aller Stakeholder aktualisiert werden. Im Verlauf der bisherigen Projekte wurden Erfahrungen gesammelt und wahrscheinlich Optimierungspotenzial aufgedeckt. Auf dieser Grundlage lassen sich die nächsten Schritte leicht ableiten.