Die vierte Generation der Fertigungs-IT

Integrative Plattform für die Smart Factory

Schon bald werden heutige Manufacturing Execution Systeme (MES) ernstzunehmende Konkurrenz bekommen, denn immer mehr Unternehmen benötigen und fordern mehr Flexibilität für ihre Fertigungs-IT. Die Manufacturing Integration Platform (MIP) von MPDV als beispielhafter Vertreter der vierten Generation von Fertigungs-IT tritt an, um Standardisierung und Individualisierung in idealer Weise zu vereinen.

Parallel zur vierten industriellen Revolution (Industrie 4.0) kündigt sich auch die vierte Generation von Software für die Fertigungs-IT an. Dabei rückt neben der Anwendungssicht auf fertigungsnahe IT-Systeme auch deren struktureller Aufbau immer mehr in den Fokus. Daher ist die Forderung nach einem offenen Plattformansatz als IT-Basis für den Shopfloor der Smart Factory mehr als berechtigt.

Flexiblere Fertigungs-IT

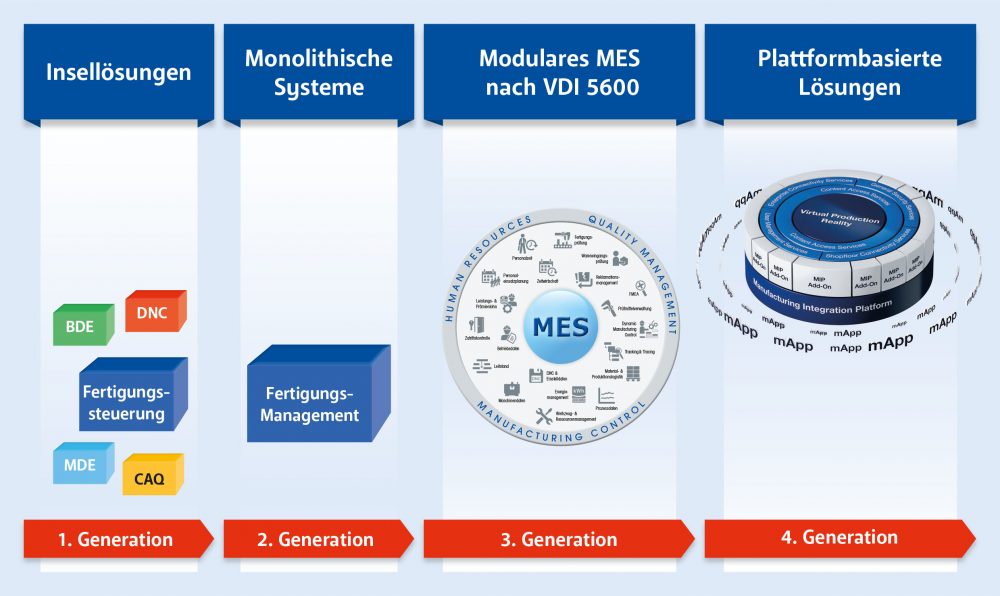

Zurückblickend lassen sich bis heute vier Generationen der Fertigungs-IT identifizieren (Bild 1):

- Insellösungen für BDE, MDE oder CAQ,

- Fertigungsmanagementsysteme und monolithische MES-Anwendungen,

- modulare MES-Software gemäß VDI-Richtlinie 5600,

- plattformbasierte Lösungen mit Services und Apps.

Systeme der ersten Generation waren in der Regel spezialisierte Insellösungen zum Beispiel für die Maschinendatenerfassung, die Qualitätssicherung oder die Fertigungssteuerung. Die monolithischen IT-Systeme der zweiten Generation fassten oftmals mehrere dieser Insellösungen zu sogenannten Fertigungsmanagementsystemen zusammen, die in der Folge als Manufacturing Execution-Systeme (MES) bezeichnet wurden. Auf Basis der VDI-Richtlinie 5600 und den darin definierten Aufgaben entstanden zahlreiche modulare MES-Anwendungen der dritten Generation wie Hydra von MPDV. Noch heute bewältigen weltweit viele Unternehmen damit ihren Fertigungsalltag erfolgreich und umfassend. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Individualisierter Standard

Nicht erst seit der Digitalisierungswelle im Rahmen der Industrie 4.0 zeigt sich, dass die Fertigungs-IT, wie viele andere IT-Systeme auch, vor einem Dilemma steht: Einerseits erfordern immer komplexere Prozesse individuelle Programmierungen – andererseits braucht es Standards, um diese Komplexität beherrschbar und zukunftsfähig zu machen. Letztendlich wäre eine standardisierte Individual-Software die ideale Lösung. Die aktuell an vielen Stellen propagierte Plattformarchitektur weist allerdings ähnlich nützliche Eigenschaften auf. Dieses Software-Konzept könnte die Fertigungsindustrie nicht nur aus ihrem Dilemma herausführen, sondern auch die Fertigungs-IT der vierten Generation prägen.

Services und Apps

Ein wesentliches Merkmal für den Erfolg von Plattformen ist die Trennung von standardisierten, konfigurierbaren Basisdiensten und individuellen Anwendungen. Heutzutage spricht man dabei von Services und Apps. Die Services sorgen dafür, dass Entwickler das Rad in Form von geeigneten Datenstrukturen und aufwendig zu programmierenden Hintergrundfunktionen nicht jedes Mal neu erfinden müssen. Gleichzeitig stellt die Plattform sicher, dass Apps unterschiedlicher Hersteller interoperabel lauffähig sind. Die bis heute dafür oftmals aufwendig implementierte horizontale Integration wird somit eine systemimmanente Eigenschaft, die an Bedeutung weiter zunehmen dürfte.

Thorsten Strebel, Vice President Products & Consulting bei MPDV Mikrolab GmbH

Die passende Plattform finden

Die Zahl der neuen Plattformen nimmt schnell zu. Doch nur wenige davon eignen sich dafür, die aktuellen Anforderungen an die Fertigungs-IT abzubilden. Einerseits gibt es die sogenannten Internet of Things-Plattformen (IoT), die sich auf das Speichern und Verteilen von erfassten Daten fokussieren, andererseits reine Technologie-Plattformen, die quasi als Betriebssystem für Anwendungen unterschiedlicher Anbieter dienen. Beide Arten von Plattformen haben ihren Nutzen. Ab einer gewissen digitalen Reife benötigen Fertigungsunternehmen jedoch eine Lösung, die den Einsatz vieler verschiedener Apps unterstützt und gleichzeitig einen digitalen Zwilling der Produktion bereitstellt. IoT-Plattformen könnten in diesem Kontext allenfalls Daten liefern. Zur diesjährigen Hannover Messe stellt der MES-Anbieter MPDV eine solche Plattform für die Fertigung vor: die Manufacturing Integration Platform, kurz MIP. Der Kern der Lösung heißt Virtual Production Reality (VIPR) und beheimatet den digitalen Zwilling der Produktion. Hier werden sämtliche Datensätze gespeichert und vorgehalten, die aber erst in ihrer Gesamtheit einem digitalen Abbild entsprechen. Man spricht in diesem Zusammenhang auch von einem semantischen Informationsmodell, in welches der MES-Hersteller seine langjährige Erfahrung im Fertigungsumfeld einfließen ließ. Außerdem realisieren integrierte Services die Kommunikation mit dem Shopfloor und anderen IT-Systemen wie der Enterprise Resource Planning-Software. Auch hier können künftige Anwender der Plattform auf das Know-how zählen, das der Anbieter in weltweit mehr als 1.000 MES-Installationen erwarb. Mit einer Entwicklungsplattform (SDK) können Anwenderunternehmen beliebige eigene Programme implementieren und Services adaptieren oder erweitern. Dazu beinhaltet das SDK neben umfangreichen Bibliotheken und Tutorials auch beispielhafte Anwendungen, sogenannte Manufacturing Apps (mApps). Insbesondere Entwickler sparen durch die Nutzung der MIP im Gegensatz zur komplett neuen Erstellung produktionsnaher Applikationen viel Zeit und Aufwand, da auf der Plattform alle wichtigen Datenstrukturen und Grundfunktionen bereits zur Verfügung stehen. Ab Mitte des Jahres soll die Lösung ausgeliefert werden. Gespräche mit ersten Pilotanwendern sowie Entwicklungspartnern laufen derzeit.

Beispiele für den Einsatz

Mit der Plattform will MPDV Fertigungsunternehmen insbesondere mehr Flexibilität bei der Gestaltung ihrer Fertigungs-IT verschaffen. Grundsätzlich lassen sich damit Funktionen eines heutigen MES-Systems realisieren – es geht aber auch deutlich mehr. Hier einige Beispiele: Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Lösungen mit eigenen IT-Ressourcen ausrollen: Die Anforderungen an die Fertigungs-IT eines Herstellers von Elektronikkomponenten lassen sich aufgrund komplexer Kundenanforderungen nicht mehr mit einer herkömmlichen MES-Lösung umsetzen. Insbesondere die umfangreiche Dokumentationspflicht sowie das Tracking von Reparaturen im Laufe der Produktnutzung erfordern einen Zugriff unterschiedlicher Anwendungen auf Daten, die während der Produktion entstehen. Um die Komplexität zu bewältigen, führt das Unternehmen die Manufacturing Integration Platform ein und nutzt die mitgelieferten Services zur Anbindung des ERP-Systems und der Produktionsmaschinen. Die mApps zur manuellen Eingabe von Daten entwickelt der Elektronikfertiger mit dem Software Development Kit selbst, in dem unter anderem die Datenstruktur der Plattform offengelegt ist. Damit die während der Produktion erfassten Daten auch nach der Auslieferung der Artikel zur Verfügung stehen, entwickelt das Unternehmen eine mApp zur Synchronisation der Daten mit dem aktuell im Service genutzten IT-System. Mittelfristig ist geplant, das komplette Service-Tool als Plattformapplikation zu realisieren, um die Datenhaltung zu vereinheitlichen. Mit diesem Vorgehen gelingt es dem Elektronikhersteller, bestehende IT-Systeme aus Produktion und Service zu integrieren. Durch die Migration des Service-Systems auf die Plattform entstehen weitere Synergien, die Ressourcen für andere Aufgaben freisetzen. (Bild 2)

Branchenlösung vom Systemintegrator: Im zweiten Beispiel steht ein Maschinenbauer im Mittelpunkt, der eine eigene Metallgießerei betreibt. Die Anforderungen der klassischen Fertigung wie Montage lassen sich zwar mit einer herkömmlichen MES-Lösung abbilden, allerdings ist die Integration der Gießereiprozesse schwierig, da die Kunden des Maschinenherstellers Teile der Maschinen in jeweils individuellen Legierungen benötigen. Daher wurde die Gießerei bisher durch ein selbstentwickeltes IT-System unterstützt. Auf der Suche nach einer passenden Komplettlösung kommt das Unternehmen mit einem Systemintegrator ins Geschäft, der einen Fokus auf der Metallverarbeitung hat. Der Umgang mit kundenspezifischen Legierungen ist für den Systemintegrator keine Besonderheit. Allerdings hat das Systemhaus keine MES-Funktionen für Montageprozesse im Portfolio. Mit der MIP kann der IT-Dienstleister seine Software für Gießprozesse mit auf dem Markt verfügbaren mApps für Montageprozesse kombinieren und so eine Lösung zusammenstellen, die auf Standardkomponenten basiert und dennoch alle Anforderungen des Maschinenbauers abdeckt. Die Komplettlösung selbst ist deutlich einfacher zu warten als die Kombination von MES und Gießerei-Software. Gleichzeitig ist das System offen für weitere mApps, beispielsweise zur Abbildung von Computer Aided Quality-Prozessen (CAQ). (Bild 3)

mApps vom Maschinenhersteller: Im dritten Beispiel geht es um das Zusammenspiel zwischen Fertigungsunternehmen und seinen Maschinenausrüstern. Der Produzent nutzt in diesem Fall die MPDV-Plattform bereits umfassend in vielen Fertigungsbereichen. Nun sollen neue Spritzgießmaschinen vom Stammausrüster angeschafft werden. Bisher musste der Betreiber die Spritzgussmaschinen eigenständig an seine Fertigungs-IT anbinden, um wichtige Daten erfassen zu können. Auf Basis der Plattform kann auch der Hersteller der Spritzgussmaschinen eigene mApps zur Erfassung und Visualisierung der Maschinendaten beziehungsweise zur automatisierten Übertragung von Einstelldaten anbieten. Diese Applikationen spielt der Maschinenbetreiber auf seine Plattform ein, um sofort mit seinen Neuerwerbungen kommunizieren zu können. Der Hersteller selbst spart eigene IT-Ressourcen und hilft seinen Abnehmern gleichzeitig, mit ihren Maschinen schneller zu produzieren. (Bild 4)

Ausblick

In vielen Fällen wird künftig eine Kombination aus standardisierter Basis und individueller Ausgestaltung den größten Nutzen entfalten – ganz im Sinn einer standardisierten Individual-Software. Dafür dürfte sich der Markt der Fertigungs-IT sukzessive weiterentwickeln. Auch wenn viele Unternehmen mittelfristig noch mit einem klassischen MES auskommen, zeichnet sich der Bedarf einer vierten Generation an Fertigungs-IT schon heute ab. Produzierende Unternehmen werden künftig wählen, ob sie ein fertiges, markterprobtes MES – also Fertigungs-IT 3.0 – nutzen oder eine Plattform wie die Manufacturing Integration Platform als Vertreter der vierten Generation. Ausschlaggebend sind dabei die eigenen Anforderungen, das eigene IT-Know-how und die damit verbundene Industrie 4.0-Strategie.

Professor Jürgen Kletti, Geschäftsführender Gesellschafter der MPDV Mikrolab GmbH