IT-Werkzeug für flexible Fertigungen

MESserscharf analysiert!

Das Manufacturing Execution System soll unproduktive Abläufe und Fehler aus den Werken schaffen und Entscheider mit Daten versorgen. Es kann Prozesse nahe Echtzeit steuern, Transparenz herstellen und heterogene Automatisierungslandschaften integrieren. Doch MES-Software ist so verschieden wie die Werkhallen ihrer Nutzer.

Der Einsatz eines MES ist grundsätzlich für alle Branchen und Firmengrößen eine Prüfung wert. Doch ihre besonderen Stärken zeigen die Systeme in Unternehmen mit einer hohen Produktvielfalt in der Einzelteil- und Kleinserienfertigung, wenn die Produktion komplexer wird und häufige Umrüstungen anfallen. Das gilt besonders für die spanabhebende Fertigung, aber auch für den Sondermaschinenbau, wo über längere Zeit hinweg viele Tausend Teile zu beschaffen oder herzustellen sind und termingerecht in den Fertigungs-Workflow einfließen müssen. Andererseits können auch kleine Einzelteillohnfertiger mit wenigen Mitarbeitern profitieren. Denn hier nimmt der Chef oft viele Aufgaben in Personalunion wahr und benötigt womöglich auch unterwegs via Remote-Zugriff den Überblick über freie Kapazitäten. Oder die Information, ob und wo gerade etwas aus dem Ruder läuft. Es sind schon viele Firmen bei dem Versuch gescheitert, ihr ERP-System für diese Aufgaben zu nutzen. Denn der Fokus dieser Anwendungen liegt auf der Unternehmensorganisation und den kaufmännischen Abläufen, eine dynamische Fertigungssteuerung mit häufigen Änderungen können sie meist nicht automatisiert abbilden und verlangen manuelle Eingriffe. Jedoch lassen sich ERP-Software und MES vernetzen, um Daten auszutauschen.

Planen und steuern mit MES

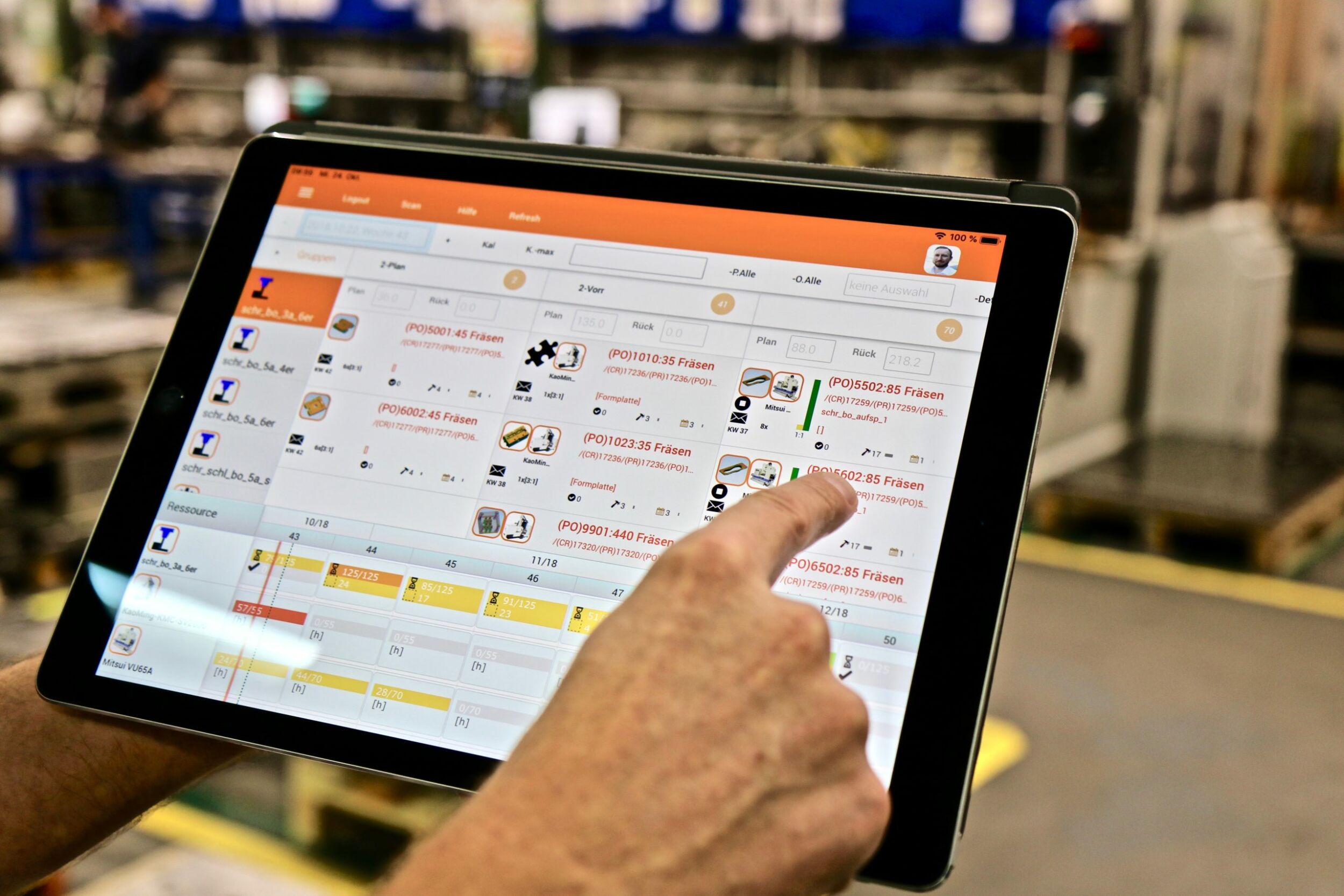

Ein Produktionsleiter soll heute auch ohne Rundgang durch die Fertigung wissen, was auf einer Maschine geschieht, wo welches Werkzeug läuft, welches NC-Programm verfügbar oder in welchem Stadium ein Bearbeitungsprozess ist. Noch wichtiger ist zu wissen, wo etwas fehlt oder nicht plangemäß gefertigt wird. Auch sollen die Mitarbeiter keine Zeit für die Suche nach Informationen oder Material aufwenden. Denn genau wegen solcher unproduktiven Tätigkeiten und Abläufe sind Durchlaufzeiten zu lang oder Maschinen nicht ausgelastet. Berechnungen haben ergeben, dass dadurch z.B. einem Werkzeugbaubetrieb mit 25 Mitarbeitern im Schnitt die Kapazität von zwei Mannjahren verloren geht. Ein MES mit automatischer Betriebs- und Maschinendatenerfassung (BDE/MDE) begrenzt das, indem es Daten, Material, Betriebsmittel und Personal orchestriert. Es visualisiert Planung und laufende Prozesse etwa via Dashboard in Echtzeit, um Fehler und Abweichungen aufzudecken. Auftragsplanung fällt leichter, wenn freie Kapazitäten und Überlastungen auf einen Blick erkennbar sind. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Offen für wichtige Datenquellen

In vielen Betrieben bestimmen unterschiedliche Systeme, darunter auch Eigenentwicklungen, die IT-Produktionslandschaft. Ein MES sollte alle wichtigen IT-Bausteine einbinden. Dies gilt etwa für Automatisierungssoftware, NC-Programme, CAD/CAM-Systeme, aber auch ERP-, PDM/PLM- oder andere Software, wenn sie mit ihren Daten zum Produktionserfolg beitragen können. Bei ihrer Integrationsfähigkeit – auch mit Blick auf Zukunftstechnologie – unterscheiden sich die MES-Anwendungen auf dem Markt jedoch deutlich. Das CAD/CAM-System zum Beispiel ist ein entscheidendes Puzzleteil einer vernetzten Fertigung. Diese Systemdaten sollten dringend prozesssicher an die Arbeitsplätze gelangen. Während früher die NC-Programme aus dem CAM-System in Verzeichnisstrukturen auf Servern gespeichert und manuell vom Server zur Steuerung transferiert wurden, lässt sich das heute über eine digitale NC-Programmverwaltung per Knopfdruck erledigen. Außerdem steuert das MES die externe NC-Programm-Simulation, sodass der Prozess- und Datenfluss komplett automatisiert abläuft. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Aufwand und Risiken?

Die Vielfalt der Produktionsindustrie spiegelt sich auch auf dem MES-Markt wider. Modulare, agile Systeme und maßgeschneiderte Implementierungsprojekte fangen die unterschiedlichen Anforderungen auf. Die verfügbaren Systeme reichen vom individuellen Starterpaket mit Fokus auf schnelle Inbetriebnahme und ohne Consulting-Budget, bis zum umfassenden Gesamtsystem, das der Hersteller zusammen mit seinem IT-Dienstleister strukturiert integriert. Manche MES-Anwendungen verlangen sogar überhaupt keine Installation, was einen überaus schnellen Start ermöglicht. Entscheidet sich ein Produzent für den sukzessiven Ausbau einer weitreichenden MES-Infrastruktur, könnte er mit einem MES-Basispaket beginnen, das etwa Fertigungsplanung und -steuerung inklusive BDE/MDE sowie ERP-Integration umfasst. Diese Installation ließe sich dann schrittweise auf ein komplettes IT-System zum Fertigungsmanagement erweitern. Wichtig ist dabei die Erkenntnis, dass solche Projekt die Arbeitsorganisation betreffen, weswegen die Beteiligten über ein Change Management einbezogen werden sollten. Schließlich müssen die unterschiedlichen Fachleute ihren geschulten Blick in die Systemgestaltung einbringen.

MES wird wichtiger

Die Industrie muss mit einem steigenden Digitalisierungs- und Automatisierungsdruck zurechtkommen, mit Volatilität und individuelleren Produkten bei kleineren Losgrößen. Das MES ist darauf ausgelegt, die hierzu nötige Flexibilität in den Shopfloor zu bringen, ohne Effizienz oder Sicherheit zu verschlechtern. Auch die Auswirkungen des Fachkräftemangels lassen sich durch MES abfedern. Denn es hilft, aus den vorhandenen Mitarbeitern das bestmögliche Potenzial herauszuholen, indem es die Arbeit erleichtert und Tätigkeiten automatisiert.