Systemverbünde in der Smart Factory

MES versus IIoT – konstruierte Gegnerschaft

Die Entweder/Oder-Argumentation ist ein beliebter rhetorischer Kniff, um zwei Themen gegeneinander auszuspielen – denn im Bild gibt es keinen Mittelweg. Angewandt wird dieser Kniff heute immer wieder, wenn über die Rolle des Manufacturing Execution Systems (MES) oder des Industrial Internet of Things (IIoT) als führendes System in der Werkhalle diskutiert wird. Zielführend ist das nicht.

Je länger über Industrie 4.0 gesprochen wird, desto häufiger sind Aussagen wie ‚das IIoT löst das MES ab‘ oder ’nach MES kommt IIoT‘ zu hören. Solche Aussagen lassen eine disruptive Entwicklung vermuten, wie sie für die typischerweise bodenständige Fertigungsindustrie eher untypisch ist. Denn dort wird vielmehr auf bewährte Methoden und ausgereifte Technologien gesetzt, zumindest sobald es um hohe Investitionsbeträge, große Stückzahlen oder hohe Umsätze geht. Es lohnt sich demnach, genauer hinzuschauen und MES- und IIoT-Anwendungen auf den Prüfstand zu stellen. Eine Frage dabei ist schon grundsätzlich, inwieweit MES- und IIoT-Software vergleichbar ist und ob ein Ersatz des einen durch das andere überhaupt möglich ist.

Was leisten MES und IIoT?

Zunächst die Gemeinsamkeiten: Sowohl ein MES als auch das IIoT erfassen Daten, verarbeiten diese und geben ein Ergebnis aus. Beide Systeme laufen im Fertigungsumfeld mit dem Ziel, zu effizienterer Produktion zu verhelfen. Unterschiede bestehen darin, aus welcher Perspektive die jeweilige Anwendung arbeitet und welchen Wirkungsbereich eine Optimierung haben kann. Das IIoT erfasst in der Regel technische Echtzeitdaten wie Temperaturen, Geschwindigkeiten, Vibration, Zustandswechsel und Ähnliches. Damit bekommt das IIoT einen technischen Blick auf die aktuelle Situation einer Maschine oder Anlage. Auf Basis historischer Daten können Verläufe betrachtet und Vorhersagen getroffen werden. Diese technische Sichtweise ermöglicht Anwendungen wie Condition Monitoring und Predictive Maintenance. Mögliche Optimierungen beziehen sich auf einzelne Maschinen oder Anlagen bzw. auf einzelne Prozessschritte. Die Funktionalitäten von IIoT-Software sind eng verbunden mit den Assets wie Geräte, Maschinen und Anlagen.

Kontext der kompletten Fabrik

Ein MES hingegen bringt die erfassten technischen Daten – sowohl Daten aus dem Industrial Internet of Things als auch im MES erfasste Daten – auf einer übergeordneten Ebene in einen betriebswirtschaftlichen Kontext. Auf Basis der bekannten Auftrags- und Produktdaten entstehen Erkenntnisse. Im MES liegt nicht nur ab, dass gerade ein Teil produziert wurde, sondern auch, ob es sich um ein Gutteil oder Ausschuss handelt bzw. zu welchem Auftrag das Teil gehört und wie viele Teile noch hergestellt werden müssen, bis der Auftrag fertig ist. Außerdem erkennt das MES, warum eine Maschine steht – wegen einer Störung oder weil sie gerade für den nächsten Auftrag gerüstet wird. Auf Basis dieser Sichtweise kann man mit einem MES Herstellungsprozesse und Fertigungsbereiche ganzheitlich betrachten und optimieren. Die Funktionalitäten sind in der Regel nicht auf spezielle Geräte, Maschinen und Anlagen ausgerichtet, sondern sind Asset-übergreifend und unabhängig von Maschinenbesonderheiten. Diese Sichtweise bildet wiederum die Datenbasis für ein ERP-System und dessen Aufgaben. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Klare Grenzen ziehen

Auch zur Business-Software sollten Systemarchitekten klare Grenzen ziehen. Denn ein MES kümmert sich nicht um Geschäftsprozesse wie Einkauf, Material- und Produktionsplanung, Vertrieb oder Lagerhaltung. Diese Aufgaben sind im Enterprise Resource Planning-System (ERP) angesiedelt. Dort, wo das ERP die Herstellung eines Produkts oder mehrere Artikel erwartet, setzt eine MES-Anwendung an, um die Fertigungsprozesse detaillierter abzubilden, als es eine ERP-Software in der Regel leistet. Auch wenn sich einige ERP-Systeme um die Belange der Fertigung kümmern, lässt sich mit einem gut integrierten MES eine höhere Prozesskompetenz digital abbilden. Dafür kommuniziert die Fabriksoftware über breite Schnittstelle mit dem ERP-System.

Unterschiedliche Sichtweisen

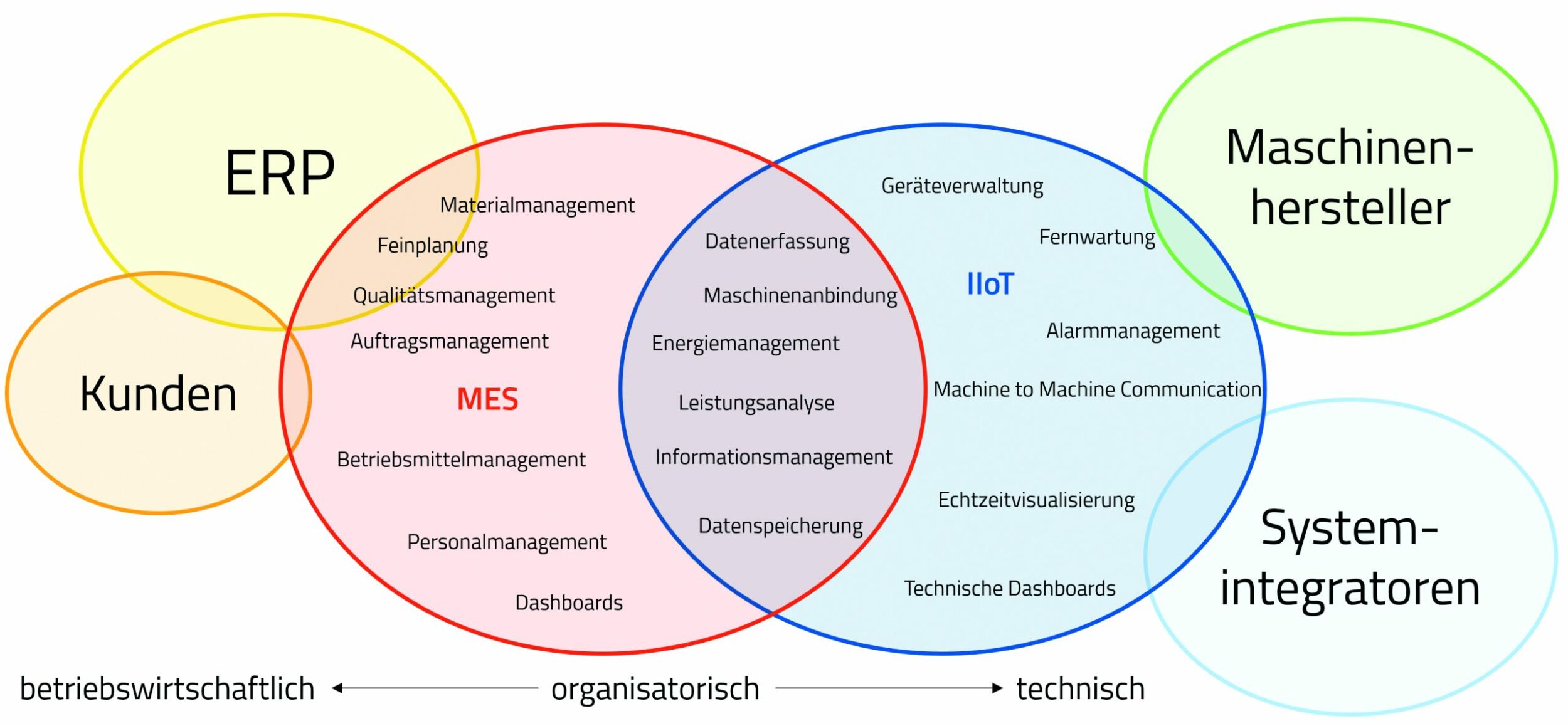

Insgesamt überlappen sich die Sichtweisen, mit der die Systeme auf die Produktion schauen: Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

- • Das IIoT hat eine technische Sicht auf die Dinge. Hier geht es um die Auslastung von Maschinen und Anlagen sowie um deren Performance.

- • Das MES hat einen organisatorischen Fokus und sorgt dafür, dass die Abläufe in der Produktion transparent und effizient sind. Hier gilt es Verschwendungen wie Wartezeiten oder Ausschuss zu vermeiden.

- • Das ERP-System ist für betriebswirtschaftliche Aspekte zuständig. Hier geht es um die Bestellungen der Kunden, um Rechnungen und um die Wirtschaftlichkeit des Unternehmens.

Wirkungsvolle Kombination

Erst das Zusammenwirken dieser drei Sichtweisen erlaubt es Anwendern, den maximalen Nutzen aus den Systemen zu schöpfen, wie das Beispiel Energiemanagement belegen kann. Das IIoT erfasst, wie viel Energie einzelne Teile einer Maschine verbrauchen, um den Betrieb dieser Maschine zu optimieren oder sogar Störungen vorherzusagen. Im MES werden die Energieverbräuche gesammelt, die für die Herstellung eines bestimmten Artikels oder die Abwicklung eines bestimmten Auftrags anfallen. Das ERP-System benötigt diese Energieverbräuche, um diese bei der Kalkulation der Herstellungskosten zu berücksichtigen. Mit welchem System die Energieverbrauchsdaten erfasst werden, ist hierbei nicht relevant. Vielmehr geht es um die Nutzung dieser Daten und den Kontext, in den diese gesetzt werden. IIoT, MES und ERP-System lassen sich so miteinander vernetzen, dass jede Komponente auf die Daten zugreifen kann, die für die jeweilige Aufgabe benötigt werden.

Argumentation durchschauen

Es geht also nicht um ein Entweder/ Oder, sondern die passende Integration von Systemen mit unterschiedlichen Sichtweisen. Dann können die Systeme voneinander profitieren. Einerseits untermauern die technischen Daten aus dem IIoT die Beurteilung von Prozessen im MES. Andererseits erweitern die organisatorischen Daten aus dem MES die technische Sichtweise im IIoT. Voraussetzung für diese gewollte Wechselwirkung ist eine geeignete Integration oder Schnittstelle, damit der Datenaustausch zwischen den Systemen funktioniert und das jeweils andere System die Daten korrekt interpretiert. Eine Substitution oder eine disruptive Entwicklung zeichnet sich in der Praxis nicht ab.