MES/MOM-Systeme für Werksverbünde

MES als unternehmensweites Digitalisierungsprojekt

Von der Einführung einer einheitlichen MES/MOM-Lösung versprechen sich Unternehmen eine Reihe von Vorteilen. Damit es kommt wie geplant, gilt es einige Unwägbarkeiten aus dem Weg zu räumen.

Unternehmen, die auf die Implementierung einer einheitlichen MES/MOM-Lösung in einer heterogenen Fertigungsumgebung setzen, können von unterschiedlichen Vorteilen profitieren:

Risikominderung: Eine Lösung, die entwickelt und getestet wurde, kann mit zunehmender Laufzeit an jeder neuen Produktionslinie (oder -anlage) mit verminderten Risiken und Kosten eingesetzt werden. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

Portierbare Prozesse: Eine einheitliche Lösung ermöglicht es, dass alle Prozesse in dem Maße portabel sind, dass sie an jeder Anlage mit vorhersehbaren Ergebnissen ausgeführt werden kann.

Portierbares Personal: Die Konsistenz der Benutzeroberflächen ermöglicht es, dass jeder Bediener mit geringem Schulungsaufwand an anderen Produktionslinien oder anderen Standorten eingesetzt werden kann.

Zentralisierter Support: Eine einzige Support-Funktion kann alle Produktionslinien und Standorte unterstützen, die mit einer homogenen Lösung arbeiten. Dadurch entfallen eigene Support-Funktionen für Standorte, die jeweils verschiedene Lösungen einsetzen.

Reporting: Eine ganzheitliche Lösung bietet eine analytische Übersicht über die gesamte globale Fertigungsfunktion. So lassen sich Anlagen, Fertigungslinien oder Werke in Bezug auf Produktions-, Performance- und Qualitätsmetriken vergleichen.

KI in Fertigungsbranche vorn

Fallstricke beachten

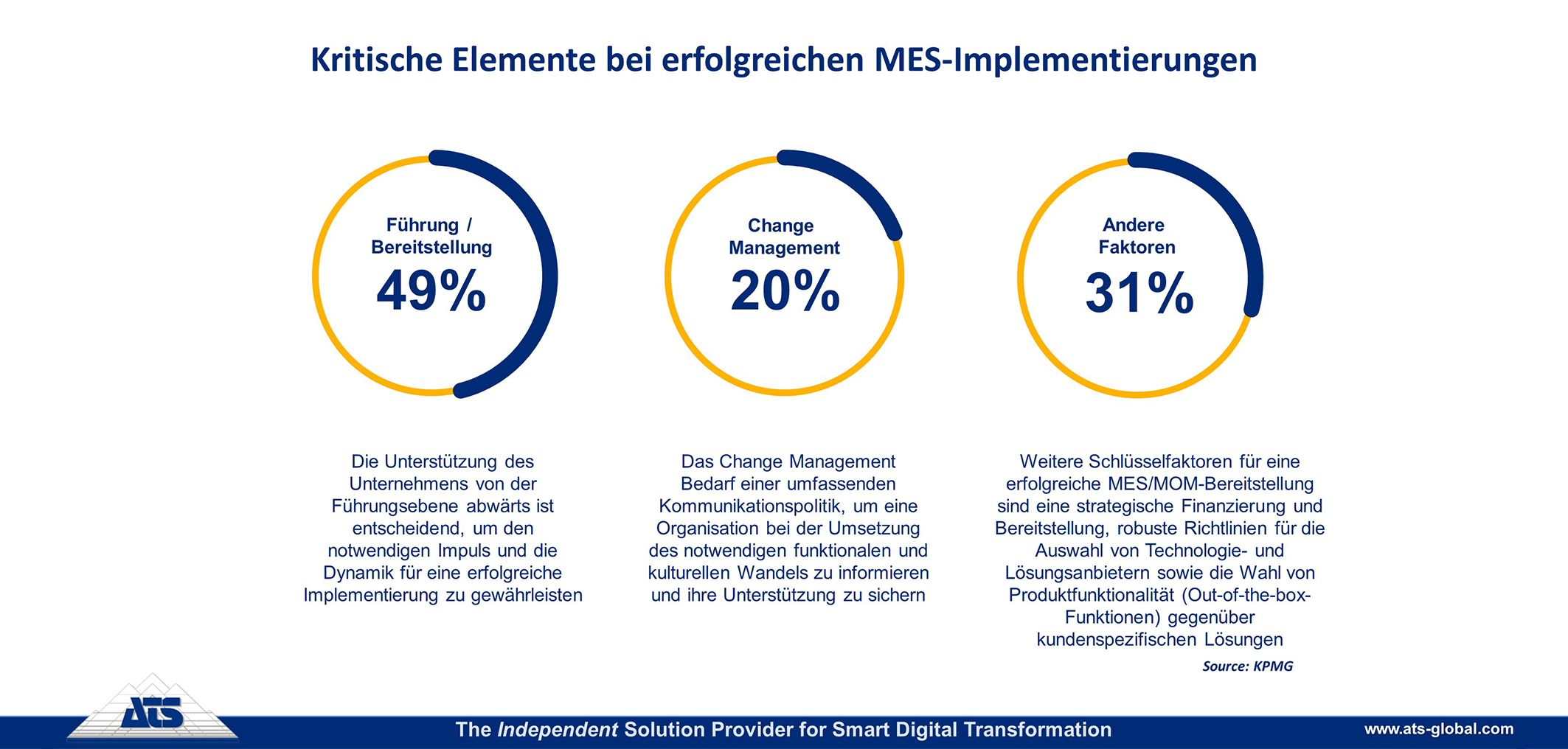

Aber nicht immer lassen sich durch eine einheitliche MES/MOM-Lösung alle Geschäftsziele ganz verwirklichen. Einer der Fallstricke ist dabei, wenn ein solches Projekt nicht als strategisches Vorhaben kommuniziert wird. Dies zeigt sich oftmals in einer Abfolge von ad hoc durchgeführten Implementierungsprogrammen, begleitet durch unterschiedliche Finanzierungsquellen. Das führt nicht selten dazu, dass für jedes Einzelproblem eine andere Lösung verwendet wird. Ein weiteres Problem ist, wenn Widerstände innerhalb bestimmter Unternehmenseinheiten und bei wichtigen Beteiligten für Veränderungen nicht früh genug erkannt werden. Auch sind Unternehmen oft nicht in der Lage, die angestrebte Lösung wie geplant zu übernehmen und sich im erforderlichen Ausmaß anzupassen. Dann wird die neue Lösung womöglich angepasst und im Grunde unerwünschte Elemente verfestigt, wenn etwa Produktionsmitarbeiter bei Veränderungen nicht mitmachen. Auch müssen unterschiedliche lokale Lösungen berücksichtigt werden, die nun entscheidend für die Fortführung des Betriebs sind. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Digitale Integration statt IT-Projekt

Oft wird eine globale MES/MOM-Implementierung als IT-Projekt und nicht als eine vom gesamten Unternehmen ausgehende Initiative betrachtet. Eine so als mitunter aufgezwungene Lösung ist aus verschiedenen Gründen ungeeignet. Beispielsweise verfügt die bereitstellende Abteilung nicht über genügend Kenntnisse aus den Geschäftsbereichen. Auch kann es sein, dass Technologien nach IT-Richtlinien ausgewählt werden und nicht nach Funktionen. Oder ein Unternehmen ist schlicht noch nicht reif, um Industrie 4.0-Technologien nutzenstiftend einzuführen. Ebenfalls schwierig ist es, wenn eine Technologiestrategie zwischen und innerhalb der Bereiche Gesamtunternehmen, Produktion und Controlling fehlt. Insbesondere in der Art und Weise, wie ERP-, PLM- und MOM/MES-System miteinander verbunden werden, um ein Closed-Loop-

Manufacturing (CLM) zu ermöglichen.

Erfolgreiche Umsetzung

MES/MOM-Systeme sind auf ein langfristiges finanzielles Engagement des Unternehmens angewiesen. Die für jede Phase benötigten Mittel können nur bereitgestellt werden, wenn dieses Engagement auf strategischer Ebene besteht. Zudem muss eine klare Vision bestehen. Die angestrebte Lösung sollte im Kern einen einzigen Satz gut definierter Prozesse und Operational-Management-Kapazitäten umsetzen, die auf die strategische Ausrichtung zukünftiger Fertigungsabläufe abgestimmt sind. Standortspezifische Funktionen sollte es nur geben, wenn sie unentbehrlich sind. Um das ursprüngliche Design des Projekts auch über mehrere Bereitstellungen hinweg zu erhalten, sollte schon in einer frühen Phase des Programms ein Team zur Projektsteuerung gebildet werden, in dem alle Unternehmensebenen vertreten sind. Ein weiterer Punkt ist die Bereitstellung der Infrastruktur. Denn auch eine funktional vollständige Lösung kann scheitern, wenn sie beispielswesie durch veraltete Infrastrukturkomponenten beeinträchtigt wird. Derartige Architektur- und Infrastrukturelemente müssen daher identifiziert und entweder nachgerüstet oder ausgetauscht werden.