MES-Unterstützung beim Automobilzulieferer

Jedes Bauteil digital durch den Prozess gesteuert

Im Wettbewerb der Automotive-Zulieferer entscheiden gleichbleibend hohe Qualität und nachweislich umgesetzte Anforderungen an die Rückverfolgbarkeit oft über den Erfolg eines Unternehmens am Markt. Mit einer MES-gesteuerten Fertigung lässt sich beides hervorragend unterstützen.

Die Kombination aus Automatisierung und Software sichert Qualitätsanforderungen von Produkten und steigert die Effizienz der Fertigung. Sinkende Verwaltungsaufwände und -kosten sind andere Aspekte, wenn sich bislang manuelle Tätigkeiten automatisieren lassen. Der richtige Zeitpunkt für eine Investition ist spätestens dann gegeben, wenn Kundenanforderungen mit bestehenden Mitteln nicht mehr umgesetzt werden können. Oft sind dies Erfordernisse der Dokumentation, Rückverfolgbarkeit oder Qualitätssicherung. Aber auch kleinere Losgrößen, kürzere Abrufzeiten und zunehmende Variantenvielfalt machen oft einen softwareunterstützten Fertigungsprozess erforderlich. Im Zuge dieser Herausforderungen, bei denen es nicht mehr nur um Sammeln und Bewerten von Daten geht, haben sich die Aufgaben der Manufacturing Execution Systeme (MES) in den letzten Jahren enorm weiterentwickelt. So entstehen Wettbewerbsvorteile, die vor der MES-Einführung nicht denkbar waren. Hervorragende Beispiele zeigen sich im Automotive-Zulieferbereich. Das nachfolgend vorgestellte Projekt wurde bei einem Hersteller von Strukturbauteilen aus Aluminium für Kraftfahrzeuge realisiert. Eingesetzt wurde Cosmino MES Plus der Cosmino AG.

Null-Fehler-Toleranz

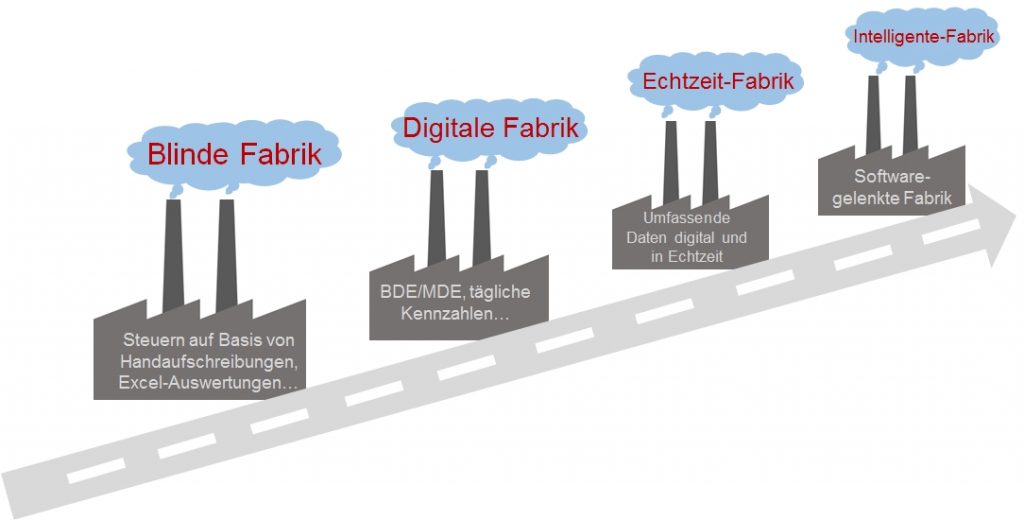

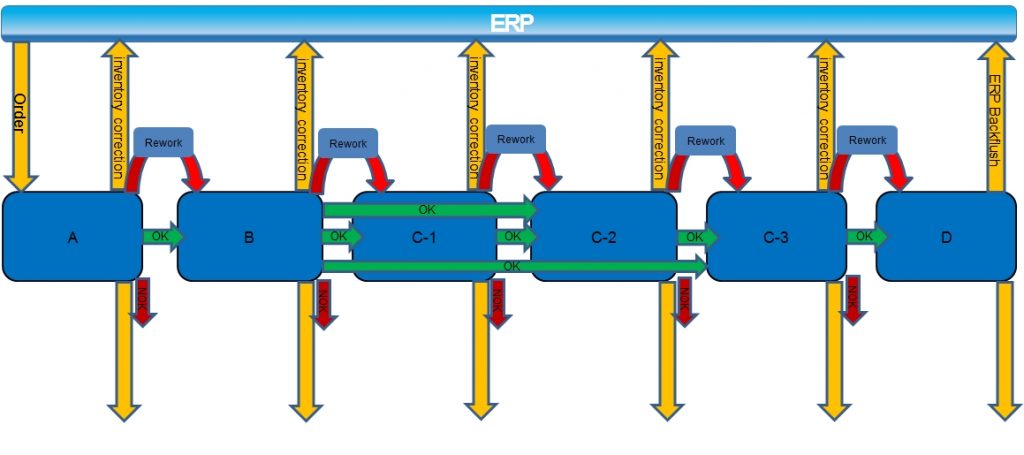

Für die Betriebsdatenerfassung und Kennzahlenermittlung setzt der Automotive-Zulieferer bereits seit 2009 auf Software der Cosmino AG. Mit dem aktuellen Ausbau der Installation ist der Schritt in die MES-gelenkte Fabrik gelungen. Basierend auf den erfassten Daten regelt Cosmino MES Plus den Herstellungsprozess jeden Bauteils und stellt sicher, dass alle Arbeitsschritte in entsprechender Qualität erfolgen. Ist dies nicht der Fall, schickt die Cosmino Software Bauteile zur Nacharbeit und sperrt diese für die weitere Bearbeitung. So wird die im Zulieferbereich wichtige Null-Fehler-Toleranz abgesichert. Ein für ein Bauteil definierter Workflow enthält Weichen, beispielsweise bei der Entstehung von Varianten oder im Fall von Nacharbeitsgängen. Auch das Ausschleusen und Sperren von Einheiten ist möglich. Es ist ebenfalls festgelegt, nach welchen Arbeitsgängen eine Rückmeldung an das ERP-System stattfindet. Im Projektbeispiel wird jedes Bauteil nach jedem Bearbeitungsschritt automatisch an das ERP zurückgemeldet, um den Artikelbestand zu aktualisieren. Ist eine Qualitätsprüfung erforderlich, wird auch diese im Workflow definiert und durch das MES eingeleitet und erfasst. Das Prüfergebnis bestimmt dann, welchen weiteren Weg das Bauteil im Workflow zu gehen hat. Die Kommunikation mit anderen Systemen ist ein wichtiger Bestandteil der MES-gelenkten Fabrik. Es werden neben Daten auch Kriterien, wie die Erkennbarkeit der gelaserten und eindeutigen Bauteil-ID abgefragt. Des Weiteren kann der Druck von Labels, Etiketten oder Begleitscheinen durch die produktionsnahe Lösung erfolgen, sofern sie im Workflow für das Bauteil definiert sind. Das System stellt sicher, dass die benötigten Informationen vorhanden und eine Aufgabe korrekt abgearbeitet wurde, bevor der nächste Schritt im Workflow angestoßen wird. Jedes Bauteil wird während des Herstellungsprozesses von Stufe zu Stufe weitergeführt und weitergebucht. Eine Bearbeitung des Bauteils in einem nicht oder noch nicht vorgesehenen Workflow-Schritt unterbindet die Software. Nach Aussage des Kunden sind Reklamationen aufgrund ungenügender Qualität seitdem nicht mehr vorgekommen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Rückverfolgbarkeit umgesetzt

Um den Workflow abzusichern, wird das Bauteil an jeder Bearbeitungsstation eindeutig identifiziert. Der Weg des Bauteils durch den Herstellungsprozess ist somit vollständig rückverfolgbar. Im gesamten Prozess werden alle Einheiten, Maschinenzeiten, Maschinenzustände sowie Qualitätsprüfergebnisse digital erfasst. An einigen Anlagen werden zudem Prozess- und Einstellparameter übernommen. Diese Daten und verbaute Vorprodukte beziehungsweise Materialen werden je einem individuellen Bauteil zugeordnet. Im installierten Business Intelligence-Tool Cosmino Dynamon werden Kennzahlen wie OEE und PPM sowie Analysen zu erfassten Maschinenzuständen und Fehlern ausgerechnet.

Identifikation über Datamatrix

Das Erfassen von Einheiten im Prozess erfolgt über Identifikationsnummern und via Datamatrix-Code (DMC). Jedes Bauteil wird von einem Laser mit einem eimaligem Code markiert. Zu dieser ID-Nummer legt das MES einen Datensatz an und identifiziert über den DMC die Einheit an jedem Arbeitsplatz im laufenden Herstellungsprozess. Das Erkennen des Codes erfolgt an vollautomatischen Bearbeitungszentren über eine Kamera, an den manuellen Arbeitsplätzen über Handscanner. Kann der DMC aus unbestimmten Gründen am Arbeitsplatz nicht erkannt werden, löst die Software eine Alarmmeldung aus und sendet diese per E-Mail und SMS an verantwortliche Personen. An Fertigungslinien gibt es nur begrenzte Entnahme- und Nacharbeitsstellen, sowie vordefinierte Prozessschritte. Ein Ausschussteil wird daher zunächst weiter durch den Prozess geschleust, bis es an einem manuellen Arbeitsplatz entnommen werden kann. Eine Weiterbearbeitung darüber hinaus wird durch das MES ausgeschlossen. Ist aufgrund einer Notentnahme die DMC-Markierung nicht möglich, erzeugt das Shop Floor-System ein selbstklebendes Label, mit dem sich das Bauteil dennoch identifizieren lässt.

Onlinedialoge als Schnittstelle

Die Anwendung erhält via OPC UA Maschinendaten von den Anlagensteuerungen. Die Datenübergabe ist gepuffert. Das MES meldet dabei zurück, wenn ein Datensatz abgeholt wurde und die in der Anlagen-SPS programmierten Puffer geleert werden können. Der gesamte Datentransfer findet praktisch in Echtzeit statt. Wichtige Informationen, darunter Maschinen- und Fertigungsauftragsstatus, werden an jeder Anlage durch die MES-Onlinedialoge visualisiert. An einigen Arbeitsplätzen im Prozess finden attributive Qualitätsprüfungen durch Mitarbeiter statt. Dabei unterstützt eine Fehlererfassung, die im Onlinedialog enthalten ist: Ein digitales Abbild des zu prüfenden Bauteils wird in verschiedenen Seitenansichten zur Verfügung gestellt. Der Prüfer wählt die benötigte Ansicht und markiert die genaue Lage des Fehlers als Koordinate auf einem Raster, das über das Bauteil-Bild gelegt wird. Anschließend ergänzt der Prüfer die Fehlerart aus einer vorgegebenen Liste. Schlechte Qualität wird im Prozess erkannt, um dem Risiko von Rückrufaktionen vorzubeugen. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Bestandssicherheit

Zeitnahe und automatisierte Kommunikation mit anderen Systemen unterstützt die Fabrik. Die Werks-IT informiert das ERP-System über die Bestandsveränderungen, die durch die Bearbeitung der Bauteile entstehen. Die Bestände sind dort somit jederzeit aktuell und entsprechen dem tatsächlichen Status in der Fertigung. Unter anderem Planung, Materialbeschaffung und Versand profitieren von korrekten Daten im ERP-System. Vor der Produktivschaltung des Traceability-Systems wurde noch eine Bestandsinventur durchgeführt, um vorherige Falschbestände zu korrigieren.

Grundlagen aufgebaut

Mit der Umsetzung der digitalen Fabrik inklusive Einzelteilverfolgung über den gesamten Produktionsprozess wurden weitere strategische Ziele auf dem Weg zu Industrie 4.0 erreicht: Die IT- und Automatisierungsfachkräfte konnten Kompetenz und Erfahrung für nachgelagerte Projekte aufbauen. Darüber hinaus wurden Berührungsängste der Werker mit digitalen Assistenzsystemen überwunden. Die aktuelle Lösung wird bereits in weiteren Produktionsbereichen ausgerollt. Die erfassten Daten sollen in Zukunft weitere Mehrwerte ausspielen. So können demnächst durch die Analyse von Prozessparametern und Machine-Learning-Algorithmen Aufgabenstellungen wie Predictive-Maintenance und Anomaly-Detection angegangen werden. Auch eine Verbindung der Betriebs- und Auftragsdaten mit zusätzlich erfassten Energieverbräuchen ist für den Zulieferbetrieb interessant.