Das Ende der Automatisierungspyramide?

IT-Architektur für die Smart Factory

Die hierarchisch und funktional aufgebaute Automationspyramide wird den Anforderungen an die IT-Architektur einer Fabrik oft nicht mehr gerecht. Hier könnte sich eine hoch integrierte Systemarchitektur eignen, die entlang der Wertschöpfungskette Entscheidungen in Echtzeit fällen kann – regelbasiert oder auf der Basis von künstlicher Intelligenz.

Die Produktions-, Organisations- und IT-Strukturen sind durch Jahrzehnte alte Muster wie Takt und Band geprägt. Die Lieferzeiten in der Regel durch Monats- oder Wochenzyklen und geringe Variantenvielfalt. Mit dem Auftreten von IT-Anwendungen wie ERP, MES und CNC/SPS-Steuerungen etablierte sich in den 80er-Jahren die Automationspyramide, mit Funktionszuordnungen und Zeithorizonten, um Organisationstrukturen auf IT-Architektur abzubilden. Dabei werden ERP-Planungsläufe in der Regel alle 24 Stunden ausgeführt, Manufacturing Execution Systems (MES) einmal am Tag mit Informationen zu Aufträgen versorgt, die dann autark auf Schichtebene in der Feinplanung manuell weiterplanen. Stammdaten zum Produkt, Auftrag und Maschine werden jeweils separat gepflegt, häufig doppelt und mit der Gefahr von Inkonsistenz. Zustandsinformationen zu Kennzahlen, aktuellen Maschinenzuständen oder WIP-Beständen bleiben auf MES-Ebene oder werden zeitversetzt zurückgemeldet. Rezepturen, Material und maschinenspezifische Parameter werden häufig auf SPS-Ebene direkt gepflegt. Funktionen wie Instandhaltung, Logistik und Qualitätssicherung laufen meist in separaten, selten integrierten IT-Systemen. In jeder Produktion befinden sich pro Standort zwischen 10 bis 50 IT-Systeme bzw. separater Anwendungen, die sich auf Unternehmensebene schnell auf hunderte Applikationen summieren. Die organisatorische Trennung der Verantwortung bzw. Funktionen, führte in den Fachbereichen zu Einführung von stark spezialisierten Anwendungen. Ein integrativer und prozessorientierter Ansatz konnte sich letztlich selten im Entscheidungsprozess durchsetzen. Kein Wunder also, das die Produktion häufig als schwarzes Loch gilt, weil es Transparenz und Flexibilität vermissen lässt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Kein ‘Entweder, oder’ mehr

Die Anforderungen an moderne Wertschöpfungssysteme sind um den Faktor 10 bis 100 höhere Reaktionsfähigkeit und millionenfache Variantenvielfalt für kundenindividuelle Produkte mit Losgröße 1 geprägt. Es geht nicht länger um Effizienz oder Flexibilität, sondern um eine Verbindung von beidem. Dies wird nur durch die konsequente Nutzung digitaler Technologien erreicht werden, weil starre Zuordnung von Funktionen und starre Zeithorizonte die Flexibilität zu sehr einschränken. Folgende fünf Design-Regeln gilt es auf diesem Weg zu beachten.

Planung in Echtzeit

Wenn bei Losgröße 1 Lieferzeiten binnen 24 Stunden möglich werden sollen, ist eine Lieferung aus dem Lager kaum mehr möglich. Der Bedarf schlägt unmittelbar auf die Produktion durch. Da passt es nicht mehr, wenn der MRP-Lauf einmal täglich ausgeführt wird. Auch das Anstoßen von Beschaffung und Logistikprozessen muss sofort erfolgen. Eine Trennung von ERP, MRP und MES-Feinplanung ergibt auch wenig Sinn. Stattdessen sollte aumatisiert und regelbasiert im Minuten- oder Stundentakt geplant werden. Für die Planung müssen vorhergesagte Maschinenverfügbarkeiten, gegebenenfalls Energiepreise, Transportzeiten zum Kunden usw. als Parameter berücksichtigt werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

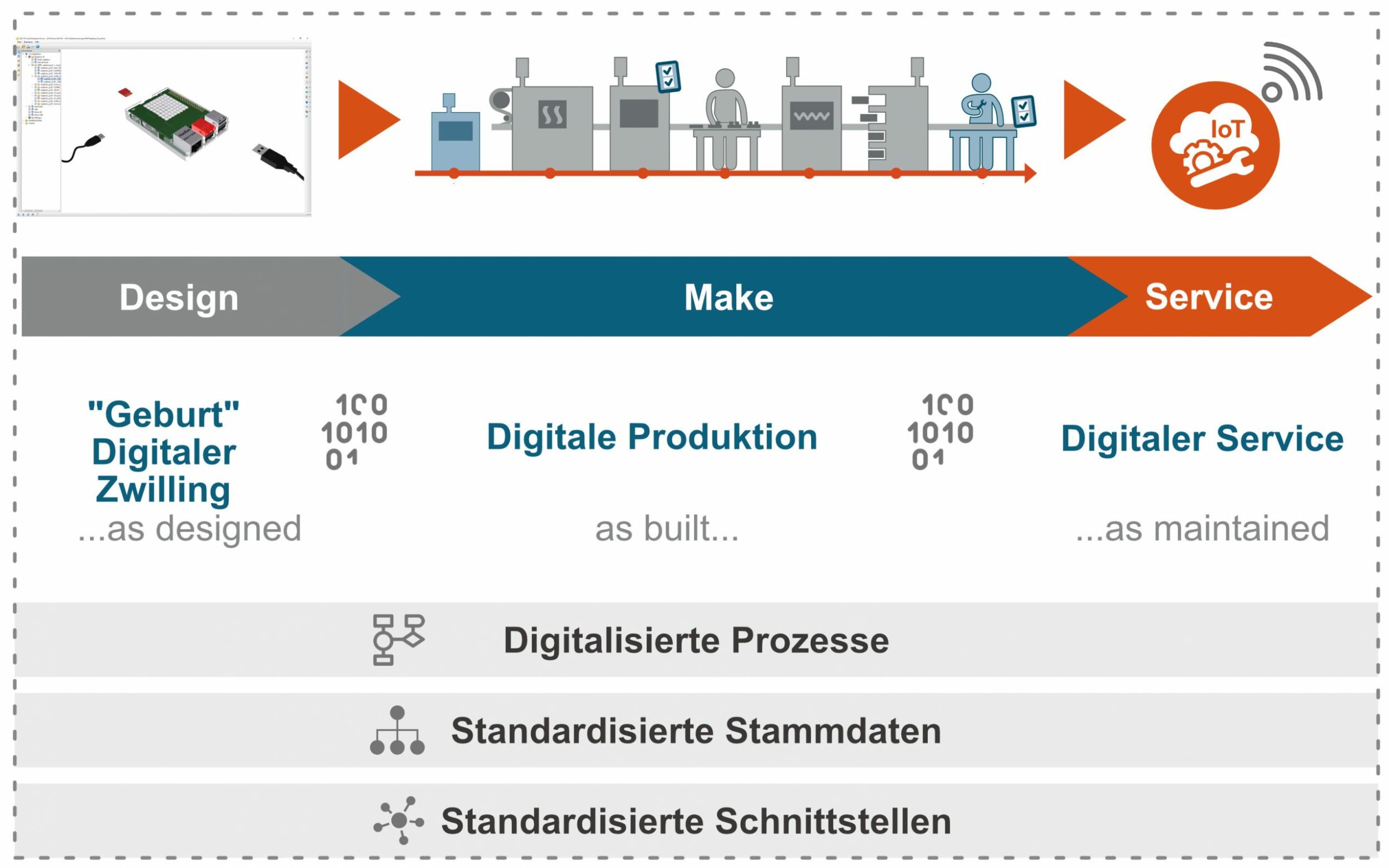

Integrierte Datenmodelle

Um in der Planung, der Produktionsausführung, Instandhaltung und Qualitätssicherung kontextbezogen Entscheidungen fällen zu können, braucht es ein einheitliches integriertes Modell des digitalen Zwillings. Insbesondere über IT-System- und Prozessgrenzen vereinheitlichte Stammdaten spielen eine zentrale Rolle. Der Aufbau eines konsistenten digitalen Zwillings kann zum Herzstück einer Smart-Factory-Architektur avancieren.