Ist-Zustand im Werk erfasst

Der mit den Stammdaten tanzt

In vielen Unternehmen steht der Anspruch an die Produktqualität in krassem Gegensatz zum Anspruch an die Stamm- und Plandaten. Doch diese sind essenziell für viele Berechnungen bis hin zur Wirtschaftlichkeit eines Produktes. Datenpflege im Werk ist zwar mühsam, aber mit den passenden Methoden und Software gut zu bewältigen.

Gepflegte Stamm- und Plandaten sind in jedem produzierenden Unternehmen ein Thema. Abweichende Plandaten haben zur Folge, dass produktionsrelevante Kalkulationen nicht stimmen, Leistung verschwendet wird und der Arbeitsablauf nicht reproduzierbar ist. Menschen mit Verbindungen zur Produktion wissen, dass hier Geld versteckt liegt. Zur Abstellung des Problems ist eine detaillierte Prozessanalyse gefordert. Aus diesem Grund wird das Thema oft sehr zaghaft angegangen. Die Digitalisierung der Prozesse sowie ein modelliertes und kontinuierliches Vorgehen können der Aufgabe den Schrecken nehmen. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Plandaten als Basis der Ordnung

Insbesondere Unternehmen, die viele unterschiedliche Artikel in kleinen Losgrößen produzieren und deren Produktion nicht hochautomatisiert ist, kämpfen mit Plandatenabweichungen. Bei den produktionsrelevanten Plandaten liegt der Fokus im Wesentlichen auf den Personal-, Maschinen- und Rüstzeiten. Bei vielen Unternehmen steht der Anspruch an die Qualität der Plandaten im krassen Gegensatz zum Anspruch an die Produktqualität. Aber gerade für den reibungslosen Ablauf in einer Produktion sind verlässliche Vorgaben essenziell. Eine Feinplanung funktioniert nur gut, wenn die Datenbasis die Wirklichkeit repräsentiert. Basieren beispielsweise die Belegungszeiten auf Schätzwerten, so kann das Ergebnis eines Feinplanungslaufs keine realitätsnahe Planbelegung sein. Ein weiterer Punkt ist die Produktkalkulation. Die Kalkulation erfolgt u.a. auf den Plandaten. Ungenaue Plandaten ergeben somit auch eine ungenaue Kalkulation. Die Folgen sind, dass die Kalkulation der Produkte kein reales Bild darüber liefert, ob mit einem Produkt Gewinn oder Verlust erzielt wird. Es besteht die Gefahr, dass Unternehmen gewinnbringende Produkte abkündigen und Verlustbringer fördern. Bei geringen Margen reichen hier schon kleine Fehler, um sich aus dem Markt zu kalkulieren.

Prozessprobleme nicht legalisieren

Das Problem wird sich erfahrungsgemäß weiter verstärken, solange im Shopfloor keine Ist-Daten-Erfassung erfolgt. Basiert die Rückmeldung auf Soll-gleich-Ist, fällt der Schiefstand der Plandaten nur bei eklatanten Problemen auf. Diese werden seitens Arbeitsvorbereitung (AV) auch bereinigt, nur mangelt es meistens an einer tragfähigen, fachlichen Beurteilung der Abweichungsursache. Hierbei sind andere Abteilungen als die AV gefordert, die in einen kontinuierlichen Prozess zur Korrektur wie auch der Verbesserung der Planwerte einzubinden sind. Vorab die im Grunde genommen schlechteste Variante der Plandatenkorrektur: Heutzutage ist ein weit verbreitetes Vorgangsmodell, die Plandaten unreflektiert den Ist-Daten anzupassen. Zwar ist damit der Arbeitsaufwand gering und es verbessern sich die Ergebnisse der Feinplanung, doch werden damit häufig Prozessprobleme legalisiert. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Produktionsabläufe digital abbilden

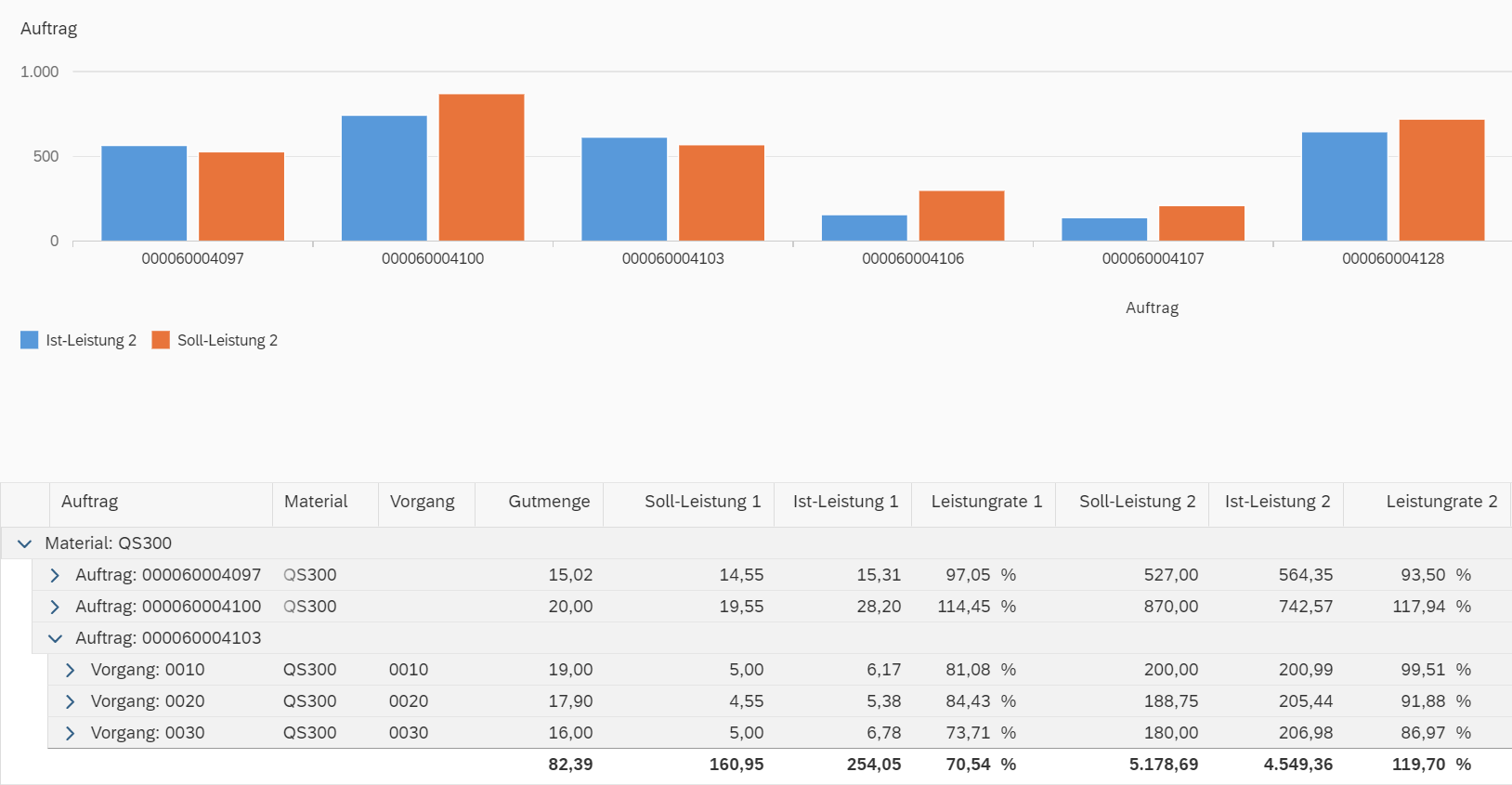

Wer Produktionsabläufe digital unterstützt, integriert eine unmittelbare Ist-Daten-Erfassung in die Fertigungslenkung. Der Werker kommuniziert online per Terminal oder Tabletcomputer mit einem MES oder direkt mit dem ERP-System, sodass Rückmeldungen zeitnah erfasst und verarbeitet werden können. Systemseitig stehen den Plandaten nun reale Ist-Daten gegenüber. Mit entsprechenden Auswertungen auf Basis eines Soll-Ist-Vergleiches werden die ‘faulen Eier’ sehr rasch sichtbar. Die Auswertung zeigt gnadenlos, welche Vorgänge betroffen sind und wie groß die Abweichung ist. Zudem sollte die Auswertung Aufschluss über die Häufigkeit der Planabweichung in Bezug zum Vorgang und Arbeitsplatz (Maschine) geben. Eine Grundsatzfrage sollte stets im Raum stehen: Zeigt die Abweichung ein einmaliges Prozessproblem oder ist sie die Regel? Das entscheidet darüber, ob die Stammdaten angepasst werden müssen oder nicht. Mit der Auswahl der regelmäßigen Abweichungen beginnt die wirkliche Arbeit: Frei nach der Methode ‘Catch the slow-moving Rabbit first’, werden die großen Ausreißer herausgefiltert.