Intralogistik

Visualisierung der Material- und Warenflüsse

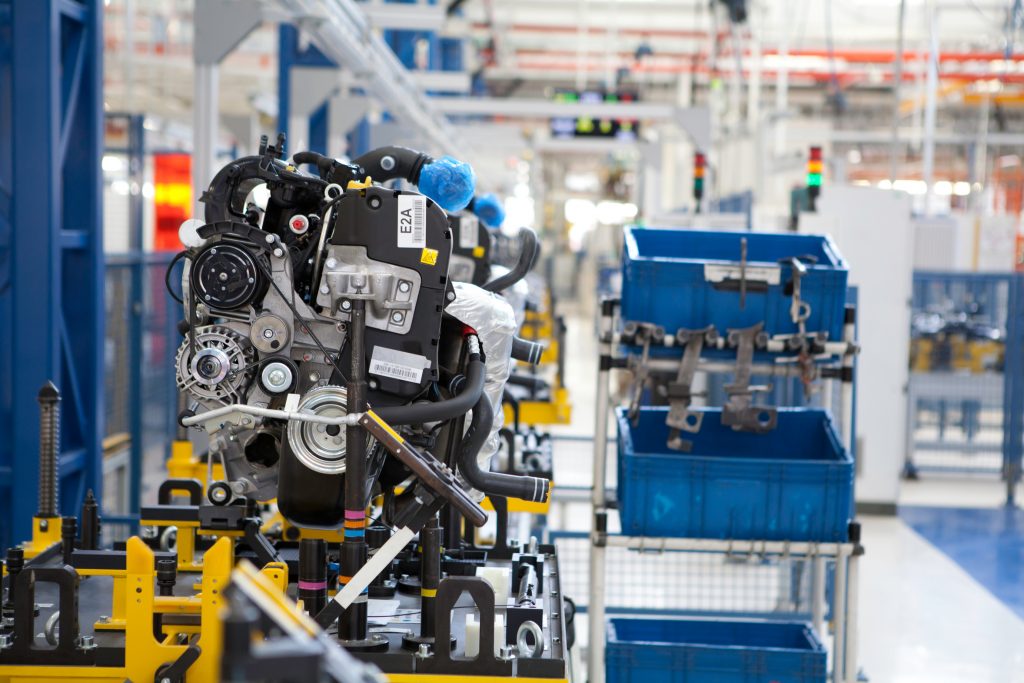

Viele produzierende Unternehmen nutzen Manufacturing Execution-Systeme (MES) zur Überwachung von Maschinen und Anlagen. Störungen, Rüst- und Durchlaufzeiten werden erhoben und in die Produktionsplanung integriert. Doch MES-Lösungen können auch eine hervorragende Grundlage für die Visualisierung der Intralogistik bilden.

Um sich im globalen Wettbewerb zu behaupten, können Unternehmen entweder Produkte günstiger produzieren, sie mit besseren Eigenschaften versehen oder sie mit zusätzlichen Mehrwert anbieten. Jede dieser Strategien basiert auf einem funktionierenden Material-, Waren- und Informationsfluss im Unternehmen. Deshalb sollte die Intralogistik beim Entwicklen von Geschäftsstrategien stets berücksichtigt werden. Ein Manufacturing Execution System kann dabei als Bindeglied zwischen der Business- und der Shopfloor-Ebene dienen und gleichzeitig die Material- und Warenflüsse visualisieren.

Automation und Bestandskontrolle

Die Visualisierung der Intralogistik offenbart häufig Optimierungspotenziale im Material- und Warenfluss. Arbeitsabläufe lassen sich auf Basis von MES-Daten synchronisieren, um Warte- und Liegezeiten zwischen den Arbeitsschritten zu verringern. Das MES kann anhand von Materialbereitstellungslisten zum Beispiel automatische Transportaufträge erzeugen und so die Just-in-time-Anlieferung von Materialien ermöglichen. Transportwege lassen sich optimieren, indem Behälter überwacht werden. Ausgangsmaterial und Fertigungsmittel werden digital gelenkt. Wenn diese Maßnahmen zu kürzeren Durchlaufzeiten führen, sinken in der Regel auch die Umlauf- und Fertigwarenbestände im Werk. Darüber erlaubt die Prozessunterstützung im Transport durch ein MES, den innnerbetrieblichen Materialfluss lückenlos zu dokumentieren, etwa für Verwendungsnachweise. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Inkonsistenzen und Redundanzen

Die Architektur eines für diese Aufgabe gewählten Manufacturing Execution-Systems sollte es Unternehmen ohne große Probleme ermöglichen, unterschiedliche IT-Systeme miteinander zu verbinden. ERP-Systeme verfügen häufig über eigene, auf betriebswirtschaftliche Informationen ausgelegte Datenmodelle. Produktionstechnische Informationen ergänzen erst im MES die Stammdaten. Hinzu kommen etwa Bewegungsdaten aus dem Lagerverwaltungssystem und der Produktion wie Bestände, Maschinendaten und Losgrößen. Hierfür werden die Daten zwischen den einzelnen Systemen mehrfach ausgetauscht. Damit durch unterschiedliche Datenmodelle keine Inkonsistenzen im Datenpool sowie unnötiger Aufwand durch redundante Daten oder Systemfunktionen entstehen, muss der Einsatz eines MES umsichtig geplant und umgesetzt werden. Eine besondere Herausforderung stellt dabei die Berücksichtigung branchentypischer Standards und (internationaler) Industrienormen dar. In der Getränke- und Lebensmittelindustrie legt beispielsweise der Weihenstephaner Standard unter anderem bestimmte Kennzahlen zur Effizienzanalyse für Abfüll- und Verpackungsprozesse fest. In der Medizintechnik werden hohe Anforderungen an MHD und Reinheit in der Produktion oder an die Chargendokumentation gestellt. Derartige Anforderungen muss das MES abbilden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Planung der Integration

Der erste Schritt der MES-Integration ist die Bedarfsanalyse, mit der der Ist-Zustand, quasi der bestehende Digitalisierungsgrad im Unternehmen identifiziert wird. Insbesondere werden bei der Ist-Analyse die Informationsflüsse und Planungsabläufe ermittelt. Dabei tritt auch zutage, welche IT-Systeme mit welchen Funktionen welche Aufgaben erfüllen und inwiefern sie über Schnittstellen miteinander verbunden sind. Bereits hier können sich erste redundante Strukturen zeigen, wenn beispielsweise offengelegt wird, dass verschiedene Systeme den gleichen Datenbestand vorhalten oder die gleichen Funktionalitäten ausüben. Im zweiten Schritt wird auf Grundlage der Ergebnisse aus der Ist-Analyse ein Soll-Design entwickelt, mit dem die gesteckten Ziele der MES-Integration erreicht werden sollen. Es werden sämtliche vorhandenen und zukünftigen Prozesse betrachtet, insbesondere die Voraussetzungen zur Visualisierung der Intralogistik. Hier wird auch der Aufwand für die Integration festgestellt. Je umsichtiger die Ist-Analyse erfolgte, desto genauer kann dieser Aufwand bestimmt werden. Der dritte Schritt ist die Integration und Einführung des MES. Hier zahlt es sich aus, wenn das System die benötigten Schnittstellen und Kommunikationsprotokolle mitbringt und bereits im Standard zu den prozessualen Anforderungen im Unternehmen passt.

Externe Vernetzung

Mit einem MES als Kern einer datenorientierten Intralogistik stehen weitreichende Daten über die Logistikprozesse zu jedem Produktionsstand zur Verfügung und können Folgeabläufe auslösen, wenn sich beispielsweise Kennzahlen außerhalb der zuvor festgelegten Toleranzen bewegen. Mit der Vernetzung der eigenen logistischen Prozesse ist das Potenzial jedoch noch nicht ausgeschöpft. Wenn es in der Fertigung notwendig ist, Produktionsabläufe auszugliedern, kann die Fremdbearbeitung schnell zu Störungen in der eigenen Prozesskette führen. Typische Gründe: Die Ware wird vom externen Dienstleister nicht in der gewünschten Qualität, nicht termingerecht oder in falscher Reihenfolge geliefert. Um solche Situationen zu vermeiden, lässt sich auch die Fremdbearbeitung in die datenorientierte Intralogistik integrieren. Die Vernetzung mit weiteren Dienstleistern wie Spediteuren und den Abnehmern selbst könnte künftig ein gängiger Schritt in Richtung Industrie 4.0 werden, um mehr Transparenz über unternehmensübergreifende Abläufe zu erhalten. Daraus ließe sich weiteres Verbesserungspotenzial ableiten, das Unternehmen angesichts zunehmend globalen Wettbewerbs kaum ignorieren können.

Michael Möller ist Geschäftsführer der GBO Datacomp GmbH.

Michael Möller ist Geschäftsführer der GBO Datacomp GmbH.