Streifzug durch 30 Jahre Shopfloor-IT

Die mitwachsende MES-Lösung bei Geberit

Mit dem Manufacturing Execution System von GRP hat die Geberit Produktions AG ihre Abläufe optimiert und die Produktionskapazität deutlich erhöht. Ausgangspunkt war eine einfache Betriebsdatenerfassung an einzelnen Maschinen. Heute wird an mehreren Standorten die gesamte Produktion über Software gesteuert. Im Laufe der Zeit ist ein System entstanden, das über den Funktionsumfang vieler MES-Programme deutlich hinausgeht.

Die Geberit Produktions AG stellt im Werk Rapperswil-Jona/Schweiz Kunststoffteile für die Hausentwässerung her, zum Beispiel Bögen und Abzweiger aus PE-HD. Weitere im Werk gefertigte Produkte sind Betätigungsplatten für Unterputzspülkästen, an deren Qualität besonders hohe Anforderungen gestellt werden: Die Oberfläche muss perfekt und die einzelnen Komponenten müssen langlebig sein. Seit den Achtziger-Jahren expandiert Geberit kontinuierlich: Die Liefermengen wurden größer, irgendwann funktionierte in der Produktion nicht mehr alles auf Zuruf. Die Datenerfassung in der Produktion war aus heutiger Sicht rudimentär.

Umfassende Lösung geplant

Schon damals war es erklärtes Ziel des Managements, die gesamte Produktion in einem System abzubilden, das zeitnah und mit hoher Zuverlässigkeit zeigen sollte, was real passiert. Eine der Herausforderungen war zunächst, die Mengen präzise und rasch zu ermitteln. Denn schon ein prellender Relaiskontakt konnte dem verwendeten Datenerfassungssystem falsche Stückzahlen liefern. Das Management erkannte sehr früh, dass Manufacturing-Execution-Systeme das Potenzial hatten, die Produktion umfassend zu steuern. Da die Technik seinerzeit noch nicht so weit war, entschied Geberit, Schritt für Schritt vorzugehen und bei der Datenerfassung zu beginnen. So kam 1986 der Kontakt zum Institut für Kunststoffverarbeitung (IKV) der RWTH Aachen zustande. Dort war im Rahmen einer Doktorarbeit ein Prozessdatenerfassungssystem für Spritzgussmaschinen entwickelt worden, aus dem später eine der ersten Multiuser-fähigen Betriebsdatenerfassungen hervorging. Seitdem haben Geberit und GRP – ein Spinoff des IKV – das System ständig an die technische Entwicklung angepasst. Höhere Rechnerkapazitäten, schnellerer Datentransfer, neue Betriebssysteme, leistungsfähigere Datenbanken, immer bedienerfreundlichere Software: Die Geschichte der Produktionssteuerung bei Geberit liest sich wie ein Streifzug durch 30 Jahre Informationstechnologie.

Erst wurden Daten erfasst

Am Anfang stand die Datenerfassung an den Spritzgussmaschinen, später kamen die Handarbeitsplätze hinzu, an denen einzelne Komponenten bis heute manuell bearbeitet werden. Danach wurden die Montagebänder integriert – damals eine revolutionäre Entwicklung in der Kunststoffbranche. Im nächsten Schritt haben Geberit und GRP die Produktionsplanung und die Auftragsbewirtschaftung integriert – ein wichtiger Schritt vom reinen BDE-System zum Manufacturing Execution System. Auch die Umstellung auf eine papierlose Fabrik vollzogen Geberit und GRP sehr früh. Für das Werkzeugmanagement entwickelte der Softwarepartner die Module für deren Bau und Verwaltung. Zurzeit arbeiten beide Unternehmen an der Integration der Personaleinsatzplanung. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

MES in mehreren Werken

Heute laufen die gesamte Planung und die Steuerung aller Produktionsabläufe in mehreren Werken über das MES. Am Standort Rapperswil-Jona zum Beispiel sind etwa 110 Maschinen und mehr als 140 Bedienterminals angeschlossen. Das System ist auch in den Werken Pfullendorf, Pottenbrunn und Matrai (Österreich), Ruse (Slowenien) und Villadose (Italien) in verschiedener Ausprägung installiert.

Infrastruktur wächst mit

Wo GRP an den Spritzgussmaschinen mit dem einfachen Erfassen eines Zyklus zu einem Stück aus einer Maschine begonnen hatte, werden mittlerweile Werkzeuge für teils mehr als 32 Kavitäten verwendet. Dementsprechend sind die Anforderungen an die Datenerfassung gestiegen. Heute stellen ein Backbone und die Übertragung über Glasfasernetzen sicher, dass die entsprechend großen Datenmengen schnell übermittelt werden können. Einige Handarbeitsplätze wurden auf automatische Erfassung umgestellt: Die bearbeiteten Teile werden von Sensoren erfasst. So entfällt die manuelle Eingabe von Stückzahlen. Auch die automatisierte Qualitätskontrolle wurde in das System integriert, zum Beispiel mit Lasermessplätzen. Der Mitarbeiter erhält am Bildschirm die Information, dass er ein Teil prüfen soll, das gerade aus der Maschine kommt. Er legt es in einen Messplatz ein, die Auftragsnummer wird automatisch erfasst und ein Laserscanner prüft die Abmessungen der Teile. Deutlich aufwändiger ist die Datenerfassung und Steuerung der Montagebänder, an denen zum Beispiel Betätigungsplatten für Unterputzspülkästen weitestgehend automatisch zusammengefügt und verpackt werden. Auch diese Aufgabe übernimmt das MES. Es überträgt Daten an die Montagelinien, stellt umfangreiche Informationen für die Benutzer dar und leitet Daten zurück in das System. GRP steuert auch die Verpackung: Kein Produkt geht ohne Etikett auf die Reise, jedes wird abgezählt und verpackt sofort ins Lager transportiert. Kein Mensch greift ein, auch die Zollpapiere werden automatisch erzeugt.

Praxisorientierte Planung

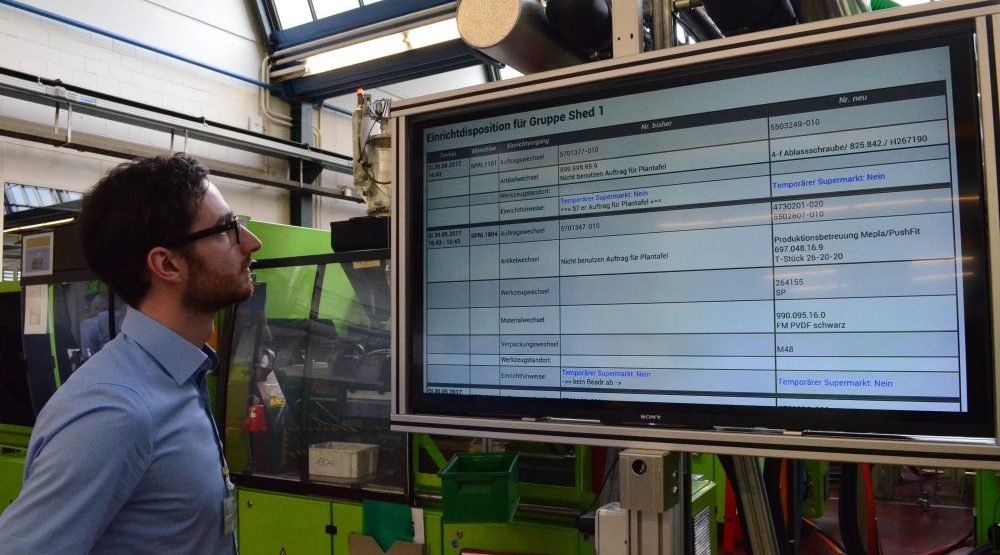

Aus der Betriebsdatenerfassung ist mittlerweile eine Betriebsplanung geworden. Das Planungsmodul erhält vom übergeordneten ERP-System von SAP Aufträge, die für die einzelnen Maschinen und Arbeitsplätze terminlich grob eingereiht sind. Mit dem Leitstand für die Feinplanung kann der Planer sie entsprechend unterschiedlicher Kriterien optimieren, zum Beispiel einen Farbwechsel so einstellen, dass zunächst helle und danach dunkle Teile produziert werden. Die Plantafel hat GRP mit den Disponenten von Geberit entwickelt. Sie ist lernfähig und nutzt Wissen aus der Vergangenheit. Die grafische Darstellung aller Planungsvorgänge ist heute an allen Arbeitsplätzen Standard.

Werkzeuge integriert verwaltet

Auch der Werkzeugbau ist in das System integriert. Wenn ein neuer Produktionsauftrag eingeht, für den ein bestimmtes Werkzeug benötigt wird, erhält der Werkzeugbau diese Information sofort. Der Termin für die Fertigstellung und die Bereitstellung des Werkzeugs wird fixiert. Bei der Planung greift die Software auf ein Erfahrungssystem zurück, das auf der Auslegung ähnlicher Werkzeuge beruht. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Personaleinsatz unterstützt

Die Einrichter melden sich für ihre Aufträge im System an und ab. Diese Zeiten werden erfasst und genutzt, um Zeitabläufe zu optimieren. Ergeben sich etwa aufgrund geänderter Rahmenbedingungen kürzere Ist-Zeiten, kann später für die gleiche Tätigkeit entsprechend weniger Zeit angesetzt werden. Ein weiteres Modul ist die Ferien- und Abwesenheitsplanung mit einem temporären Kalender. Dieser wird zwischen den einzelnen Mitarbeitern abgestimmt und erst dann an das ERP-System übermittelt, wenn er finalisiert wurde.

Ergebnis der Investition

Heute steuert Geberit seine Produktion vom Rohstoffeingang bis zum Warenversand digital. Das Resultat: Wenn ein Teil eine Maschine verlässt, erfüllt es die Qualitätsanforderungen, ist gelabelt, kundenfertig verpackt und gebucht. Waren, die in das Logistikzentrum im süddeutschen Pfullendorf versandt werden, werden von Jona aus direkt in das dortige ERP-System gebucht. Auf dem gleichen Werksgelände produziert Geberit heute weit mehr als doppelt so viel als früher. Neben den generell deutlich kürzeren Durchlaufzeiten ist ein Grund dafür, dass Auffangbereiche und Pufferstrecken massiv zurückgebaut werden konnten, da Teile nicht mehr zwischengelagert werden müssen. Dazu hat sich mit der Verfügbarkeit relevanter Produktionsdaten für alle Mitarbeiter eine Denkweise im Unternehmen etabliert, die immer neue Ansätze zur Optimierung ans Licht bringt. Gerade für die Qualität der Erzeugnisse ist das MES von zentraler Bedeutung. Für alle Vorgänge in Bereitstellung und Abwicklung gibt es definierte Prozesse, die sich analysieren lassen. Da eine Vielzahl von Daten – zum Beispiel Schichtprotokolle, Schichtzeiten oder Störgründe – zeitnah und mit einem hohen Detaillierungsgrad verfügbar ist, lassen sich Fehlerursachen deutlich schneller identifizieren und beseitigen als zuvor.

Früh die Weichen gestellt

Dass das Management von Geberit von Anfang an ausreichende Ressourcen – von der Netzwerktechnik bis hin zur Stromversorgung – zur Verfügung stellte, war ein wesentlicher Erfolgsfaktor der IT-Strategie. Die Erfahrungssysteme für die Plantafel und den Werkzeugbau haben sich bewährt: Das Knowhow aus vielen Projekten ist im System in Form von Technologietabellen festgehalten, in denen die Kombinatorik verankert ist.

Zahlreiche Zukunftsprojekte

Eines der nächsten Ziele ist der Ausbau des Systems in Richtung Webtechnologie: In Zukunft soll die gesamte Dateneingabe über Browser abgewickelt werden. Es ist geplant, die Plantafel, die zurzeit noch in einer Windows-Umgebung arbeitet, auf browserbasierte Bedienung umzustellen. So wird das gesamte System plattformunabhängig. Außerdem ist die Integration eines CAQ-Moduls in die produktionsbegleitende Qualitätssicherung von Geberit geplant.