Große Vernetzungsprojekte stemmen

IoT-Integration von Idee bis Implementierung

Das Internet der Dinge hat sich in vergleichsweise wenigen Jahren zum Standard-Instrument für Produktionsunternehmen entwickelt. Doch diese Vernetzung stellt hohe Anforderungen an das verfügbare Wissen in Unternehmen, ihre Technologien und Infrastrukturen bis hin zu den Netzen.

Unternehmen stehen unter ständigem Wettbewerbsdruck und müssen steigenden Kundenerwartungen nachkommen. Daten sind heute einer der größten Hebel, um die eigene Leistung zu verbessern. Um die erforderliche Technologie zu implementieren, muss die Basis geschaffen werden. Viele Unternehmen müssen zunächst ein Manufacturing Execution System (MES) einführen, um Produktionsanlagen, Werke und Standorte verbinden und Steuerungen sowie Geschäftsanwendungen integrieren zu können. Nur so können in einem nächsten Schritt Liveproduktionsdaten erhoben und fachgerecht verarbeitet werden. Durch ein MES lässt sich auch die Gesamtanlageneffektivität bzw. Overall Equipment Effectiveness (OEE) eruieren, die eine der wichtigsten Kennzahlen im Lean Management darstellt. Allein durch die Arbeit mit dieser Kenngröße und der daraus resultierenden Maßnahmen können in vielen Unternehmen Leistungssteigerungen von 50 bis 100 Prozent erzielt werden. Obwohl MES die Grundlage für die Implementierung weiterer Technologien sind, kommen sie bislang nur bei einem Bruchteil der Unternehmen zur Anwendung.

Effizienzpotenziale eruieren

Darüber hinaus sollten Fertigungsunternehmen sicherstellen, dass ihre Maschinerie so effizient wie möglich arbeitet. Können einzelne Maschinen beispielsweise mit Sensoren nachgerüstet werden, um den Energieverbrauch zu messen und zu optimieren? Ratsam ist auch, die Produktionskapazität unter die Lupe zu nehmen. Wer hier bereits im Datenzeitalter angekommen ist, kann weitaus fortschrittlichere Analysen nutzen, um Entscheidungen daraus abzuleiten. Beispiel Energiekosten: Diese variieren je nach Produktionsstandort oder Tageszeit mitunter stark. So wird es für viele Unternehmen zu einer strategischen Frage, wo und wann sie produzieren. Entsprechende Systeme, Daten und Analysen helfen dabei, die profitabelsten Wege zu finden.

Daten erfassen, auswerten und nutzen

Sind die Maschinen entsprechend aufgerüstet und die Produktionslinien vernetzt, geht es um die Daten an sich – sprich deren Erfassung, Speicherung und Verarbeitung. Ziel sollte sein, die generierten Daten und Informationen unterschiedlichen Nutzergruppen – von den Produktionsteams bis hin zum Management – zur Verfügung zu stellen. Im ersten Schritt müssen sämtliche Daten, die innerhalb des Netzwerkes generiert werden, gesammelt und gespeichert werden. Open-Source-Tools bieten den Anwendern die Möglichkeit, Dateninputs und -outputs sinnvoll zu verwalten und sie zügig mit anderen Datenpunkten zu synchronisieren. Im zweiten Schritt gilt es, die Daten auszuwerten und für jedes Team aufzubereiten und zu visualisieren. Hierbei kann eine grafische Darstellung Peaks im Stromverbrauch bereits deutlich besser veranschaulichen, als eine Tabelle mit vielen Daten und Zahlen. Geeignete Tools hierfür sind in zahlreichen Open-Source-Plattformen, wie sie bereits in vielen IoT-Anwendungsgebieten verwendet werden, zu finden. Der eigentliche Mehrwert von IoT liegt jedoch im dritten Schritt: strategische Entscheidungen datenbasiert treffen zu können.

Wie die Implementierung verläuft

War die Implementierung einer IoT-Plattform in vielen Fällen noch eine Pionierleistung, haben sich schnell gut verwendbare Best Practises herausgebildet. Wer diese stringent verfolgt, beugt auch häufigen Fehlentwicklungen vor, die nachfolgend skizziert werden: Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Skalierbare Architektur – Häufig machen Unternehmen den weitreichenden wie vermeidbaren Fehler, zu früh feste Annahmen zu treffen, wer die Daten in welchem Kontext nutzen könnte und skalieren die Architektur des Netzwerks entsprechend zu gering. Dabei macht es die Komplexität der Vorgänge in großen Produktionshallen nahezu unmöglich, vorab genau zu bestimmen, wer welche Art von Daten jetzt oder in Zukunft für Analysen benötigt. Im Worst Case führt das dazu, dass im späteren Verlauf weitere Anbindungen an das IoT-Netz erforderlich sind. Das ist nicht nur mit viel Aufwand, sondern auch mit hohen Kosten verbunden. Wer hingegen ohne Vorannahmen an das Projekt herangeht und die Architektur möglichst groß skaliert, bleibt flexibel.

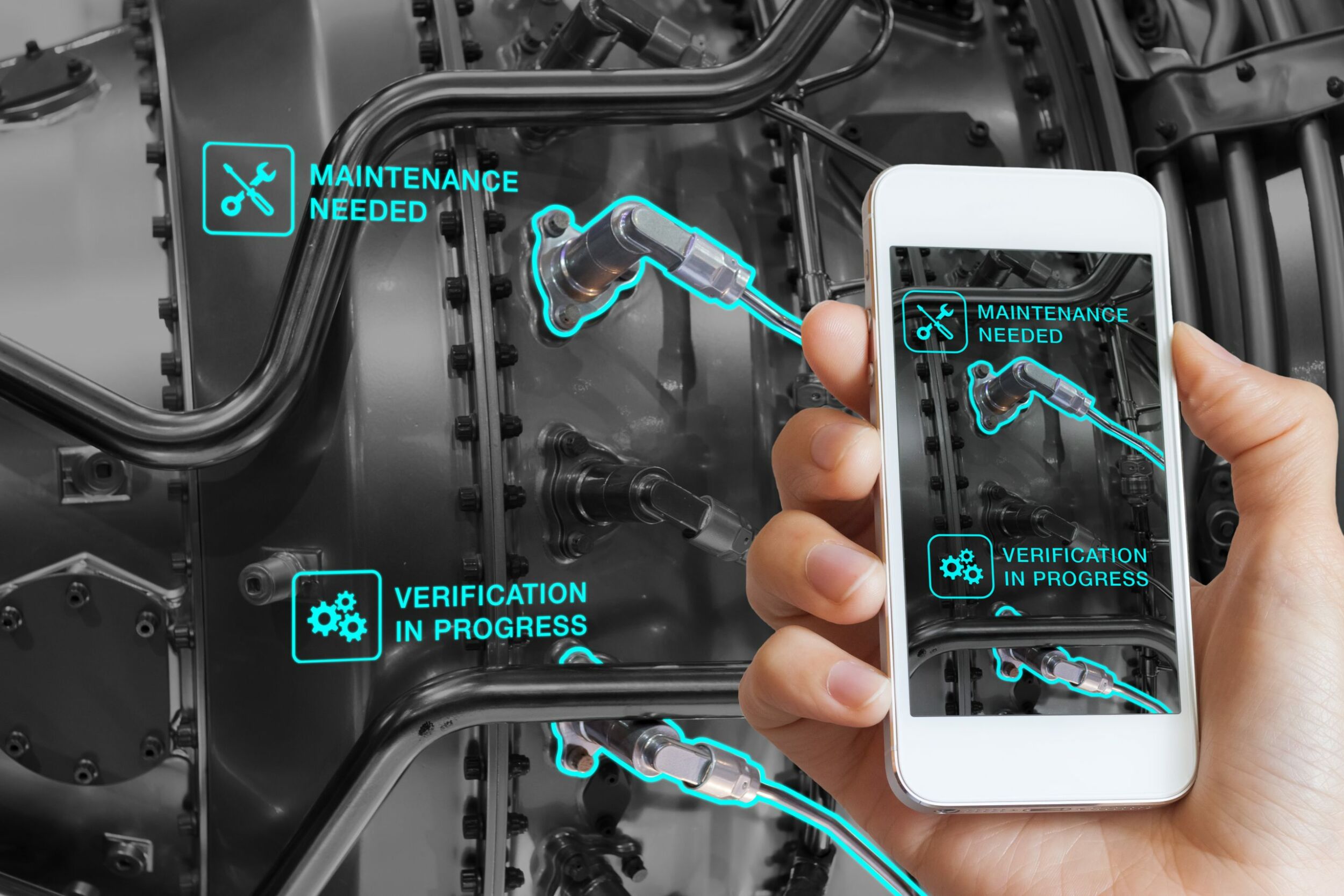

Verschiedene Nutzergruppen – Was oft vergessen wird: Unternehmen sollten die gewonnen Informationen auch den Fachkräften in der Fertigung zur Verfügung stellen, die unmittelbar mit den betreffenden Maschinen und Produktionslinien arbeiten. So können beispielsweise Wartungsteams anhand der Informationen selbst entscheiden, wann Wartungsarbeiten die Produktion am wenigsten behindern und den besten Zeitpunkt für vorbeugende Wartungsmaßnahmen (Stichwort: Predictive Maintenance) bestimmen.

Realitätsnahe Datenstruktur – Ebenso wichtig ist eine möglichst realitätsnahe Strukturierung der generierten Daten. Häufig werden die Daten analog zur Unternehmensstruktur organisiert. Das kann jedoch zu Problemen wie Datensilos führen. Besonders in großen Unternehmen mit Anlagen und Produktionslinien in mehreren Ländern ist es daher wichtig, die Daten so zu organisieren, dass jederzeit nachvollziehbar ist, aus welcher Fabrik sie stammen. Im Idealfall sollten die gewonnen Daten bis auf die einzelnen Produktionszellen, aus denen sie stammen, zurückgeführt werden können. Nur wenn Daten strukturiert abrufbar sind und durch Zeitinformationen und Metadaten angereichert werden, entstehen brauchbare Informationen.

Unified Namespace-Architektur – Oft ist es zu empfehlen, die Daten in einer zentralen Infrastruktur namens Unified Name Space (UNS) zur Verfügung zu stellen. Dabei handelt es sich um ein architektonisches Konzept, das sich auf dem Markt zunehmend durchsetzt. Entgegen der gängigen Methodik, Visualisierungs- oder Scada-Systeme einzusetzen, die Änderungen in den Daten nur mit entsprechenden Latenzzeiten registrieren und enorm rechen- und energieintensiv sind, wird bei der UNS mit Kommunikationsprotokollen gearbeitet. Diese melden Änderungen an den Daten in Echtzeit, also sobald sich ein Parameter, Sensorwert oder eine andere Information ändert. So können Ineffizienzen schneller erkannt und mögliche Defekte an den Maschinen schneller behoben werden. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

MQTT als Netzwerkprotokoll – Für den Austausch von Informationen ist ein Machine Queuing Telemetry Transport (MQTT)-Protokoll empfehlenswert. Die Anlagen werden über Gateways miteinander verbunden, das können industrielle Gateways, IoT-Gateways, aber auch Anwendungssoftware sein, die eine Verbindung zu Speicherprogrammierbaren Steuerungen (SPS), Sensoren, Softwareanwendungen und APIs herstellen kann. Mit diesen Gateway-Anwendungen können die Datenquellen verbunden und die Data Ops durchgeführt werden. Das bedeutet, dass Daten in Datenmodelle übersetzt werden. In manchen Fällen ist auch eine Verbindung mit dem Data Lake des Unternehmens sinnvoll.

Kriterien für die Partnerwahl

Suchen Produktionsunternehmen Partner für ihr IoT-Projekt, sollten sie bei der Ausschreibung auf folgende Aspekte achten:

Vor Projektbeginn sollte über ein sogenanntes Digital Transmission Maturity Assessment (DTMA) der Reifegrad des Unternehmens bei seiner digitalen Transformation ermittelt werden. Aufgabe des Implementierungspartners ist es, bei der Bestandsaufnahme der bereits vorhandenen Technologien sowie des allgemeinen Wissensstands der Mitarbeiter zu helfen und die Ergebnisse mit anderen Unternehmen vergleichen. Daraufhin folgen etwa eine Schwächen- und Stärken-Analyse und der Projektplan. Wichtig ist die Erkenntnis, die digitale Transformation nicht als ein isoliertes Projekt voranzubringen, sondern als strategisches Ziel zu verankern. Diese können beinhalten, effizienter werden zu wollen und bessere Entscheidungen auf der Grundlage von Echtzeitdaten zu treffen. Wie in so vielen Bereichen ist Transparenz auch hier das oberste Gebot: Ein guter IT-Dienstleister macht seine Kunden nicht von sich abhängig, indem er versucht, das Unternehmen im Rahmen eines Mammutprojekts auf den Kopf zu stellen und den Implementierungsprozess zu einer Blackbox zu machen. Stattdessen sollte der IT-Partner das Wissen an den Produktionsbetrieb weitergeben und das Projekt Schritt für Schritt umsetzen, damit das Unternehmen die Herangehensweise, Hintergründe und Vorteile zunehmend besser versteht. Denn ein Implementierungspartner wird den Hersteller und dessen Bedürfnisse niemals so gut kennen, wie das Unternehmen selbst. Nur gemeinsam wird es gelingen, die richtigen Fragen zu stellen und Schwerpunkte zu setzen.

Machbarkeit nachweisen

Ebenso wichtig ist der frühe Machbarkeitsnachweis in Form eines Projektes als Proof-of-Concept. Davon ausgehend kann das IoT-Netz Schritt für Schritt und unter zunehmender Federführung des Unternehmens ausgebaut werden. Denn je mehr Wissen der Produzent über die betroffenen Prozesse aufbaut, desto eher kann er Schwerpunkte und Prioritäten nach seinen spezifischen Bedürfnissen setzen und im Laufe des Projekts anpassen. Das ist wichtig, um agil zu bleiben und nimmt den Schrecken einer scheinbar unbezwingbaren Mammutaufgabe. So werden die Unternehmen Schritt für Schritt selbstständiger und können ihr IoT-Netz ab einem gewissen Punkt bestenfalls eigenständig anpassen und bei Bedarf erweitern.

Wettbewerbsfähig bleiben

Effizienter zu produzieren, stets den Überblick über Kosten, Maschinenzustand und andere Kennzahlen zu behalten und so Leistungssteigerungen zu erreichen – all das rückt mit der Implementierung eines IoT-Netzes ein Stück näher. Damit die Umsetzung zum Erfolg statt zur Kostenfalle wird, ist jedoch ein durchdachtes Vorgehen und oft auch die Einbeziehung externer Expertise empfehlenswert. Eine möglichst detaillierte Vorbereitung inklusive einer Analyse der Stärken und Schwächen ist in diesem Kontext ebenso förderlich wie ein genauer Fahrplan für das Vorgehen. So können produzierende Unternehmen letztlich wirtschaftlicher und profitabler werden, um langfristig konkurrenzfähig zu bleiben.