Fertigungsorganisation

Von der Werkstattfertigung zur Selbstorganisation

Mit steigender Variantenvielfalt sinkt bei den gängigen Konzepten zur Fertigungsorganisation die produktive Zeit der Mitarbeiter in Montage und Fertigung. Um Ursachen wie die Taktzeitspreizung in den Griff zu bekommen, könnten Fabriken starre durch modulare Strukturen ersetzen. Die Technik dafür ist vorhanden.

Effiziente Planung und Steuerung kompletter Produktionsbetriebe oder kleinerer Einheiten wie Werkstätten, Fertigungssegmenten oder -inseln ist seit langem Gegenstand von Forschung, Entwicklung und praktischer Anwendung. Im Kern geht es immer darum, Liefertermine einzuhalten, die erwartete Qualität herzustellen, zu wettbewerbsfähigen Herstellkosten zu produzieren und das Produktionssystem zu optimieren. Orientiert an diesen drei Zielen haben sich im Lauf der Zeit für die verschiedenen Arten der Fertigung (Großserien-, Kleinserien- oder Einzelfertigung) passende Organisations- und Steuerungsprinzipien entwickelt. Die neunte Ausgabe von Rockwell Automations „State of Smart Manufacturing“ Report liefert Einblicke in Trends und Herausforderungen für Hersteller. Dazu wurden über 1.500 Fertigungsunternehmen befragt, knapp 100 der befragten Unternehmen kommen aus Deutschland. ‣ weiterlesen

KI in Fertigungsbranche vorn

Reaktionszeiten unzureichend

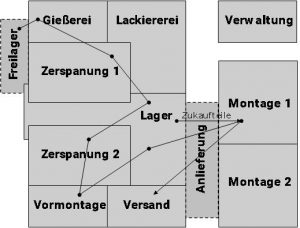

Die klassische auftragsbezogene Kleinserien- oder Einzelfertigung wird oft nach dem Werkstattprinzip ausgeführt, wonach gleiche Betriebsmittel in Werkstätten zusammengefasst sind, etwa Werkzeugmaschinen zur Teilfertigung in der Zerspanung. Bei mehrstufigen Produkten kann dadurch ein unübersichtlicher Materialfluss entstehen, da Bauteile wiederholt zwischen den Werkstätten hin- und hertransportiert werden. Typisch für eine solche Werkstattfertigung ist die losweise Fertigung und deren Feinplanung mit einer Fertigungsfeinplanung. Dabei ist der zeitliche Ablauf der Fertigung an Lose gebunden. Erst wenn das letzte Werkstück eines Loses bearbeitet ist, werden alle Teile des Loses zur nächsten Verrichtung transportiert. Die Feinplanung erfolgt meist im Nachgang zu einer MRP II-Planung, deren Ergebnisse terminierte Fertigungsaufträge sind. Kurzfristige Reaktionen auf Änderungen in der Fertigung sind in der Feinplanung heute kaum möglich. Der Grad der Autonomie ist gering, da die Fertigung den durch einen Feinplanungsalgorithmus automatisch berechneten oder durch einen Disponenten manuell angepassten Plan ausführen muss.

Unteilbare Ressourcen

Alternativ zum Prinzip der Werkstattfertigung wurde in den 1990er Jahren die Fertigung in dezentralen Strukturen (Fertigungsinseln, -segmente, -zellen, Fraktale und so weiter) eingeführt. Dabei erstellen die Fertigungsmitarbeiter in Gruppenarbeit Produktteile oder Endprodukte möglichst komplett und übernehmen dispositive und steuernde Aufgaben. Fertigungsinseln und die dort eingesetzten Teams stellen jeweils gleiche oder ähnliche Produkte her, die vorher als Teilefamilien festgelegt wurden, zum Beispiel rotationssymmetrische oder prismatische Teile einer bestimmten Größe. Da die Mitarbeiter selbststeuernde Aufgaben übernehmen, ist der Grad der Autonomie bei einer solchen Fertigungsorganisation höher. Denkt man die Idee der Komplettbearbeitung konsequent zu Ende, stößt man auf das Problem der ’nicht teilbaren-Ressourcen‘, etwa eine zentrale Lackieranlage oder eine Härterei. Das Manufacturing Execution System (MES) HYDRA optimiert Produktionsprozesse für Fertigungsunternehmen, um Wettbewerbsvorteile zu erzielen. ‣ weiterlesen

MES-Integrator und 360-Grad-Partner für optimierte Fertigung

Arbeiten genau im Takt

In der Serienfertigung hat sich vielfach ein Linien- oder Fließprinzip durchgesetzt, wie man es aus der Automobilmontage kennt: die Maschinen und Arbeitsgänge sind entsprechend der Bearbeitungsreihenfolge angeordnet. Die Arbeitsfolge ist vielfach getaktet, das heißt für Arbeitsvorgänge an einer Station ist eine bestimmte Zeit fixiert. Das Werkstück bewegt sich kontinuierlich oder wird nach Ablauf der Taktzeit in die nächste Bearbeitungsstation transportiert.